さあ、よりブサイクにしましょう(なんでやw)。

これは、既存のカウルを変形させるテクニックにもなるので、見る人によってはちょっと面白いかもしれません。

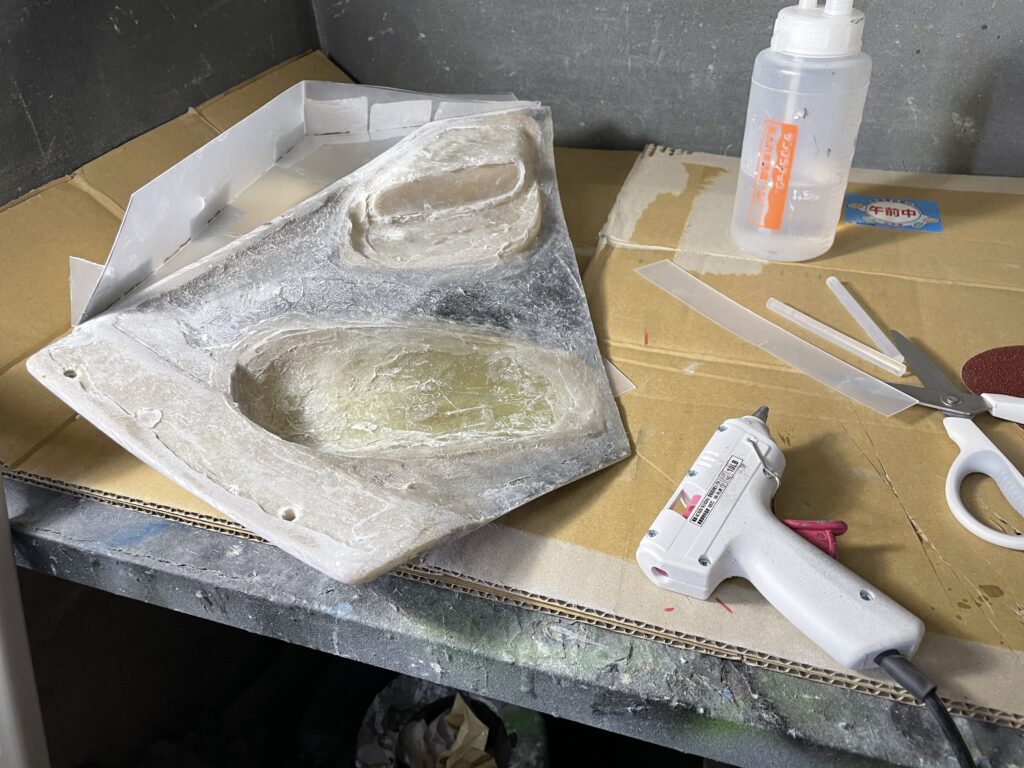

延長させるにも型は必要です。

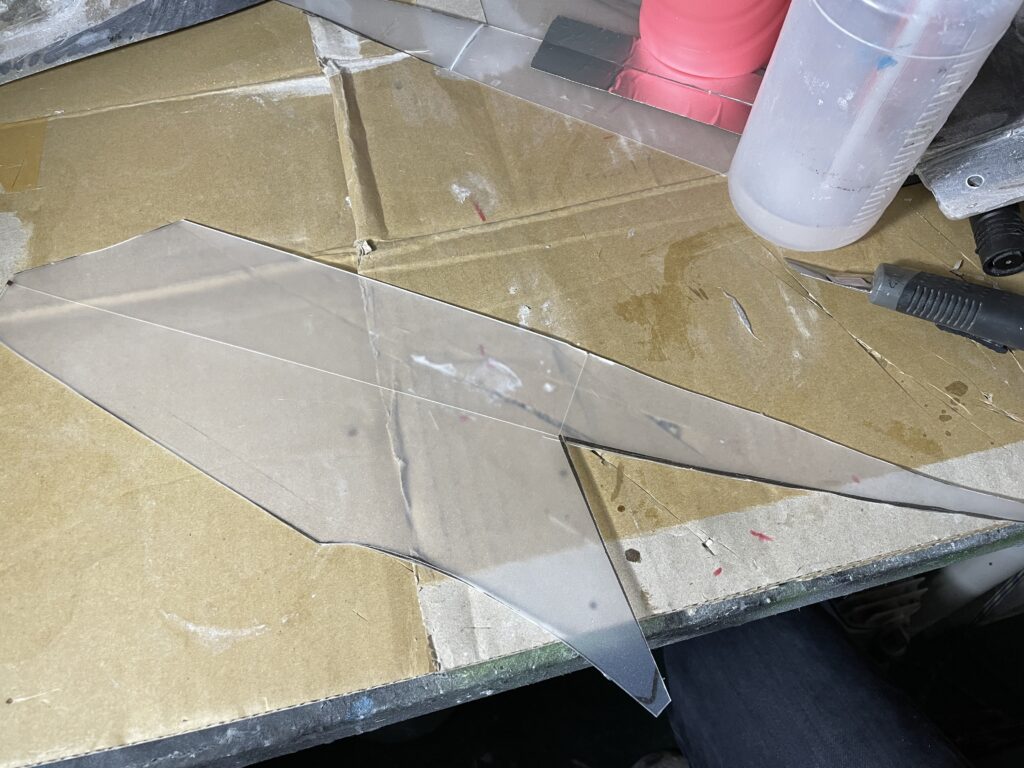

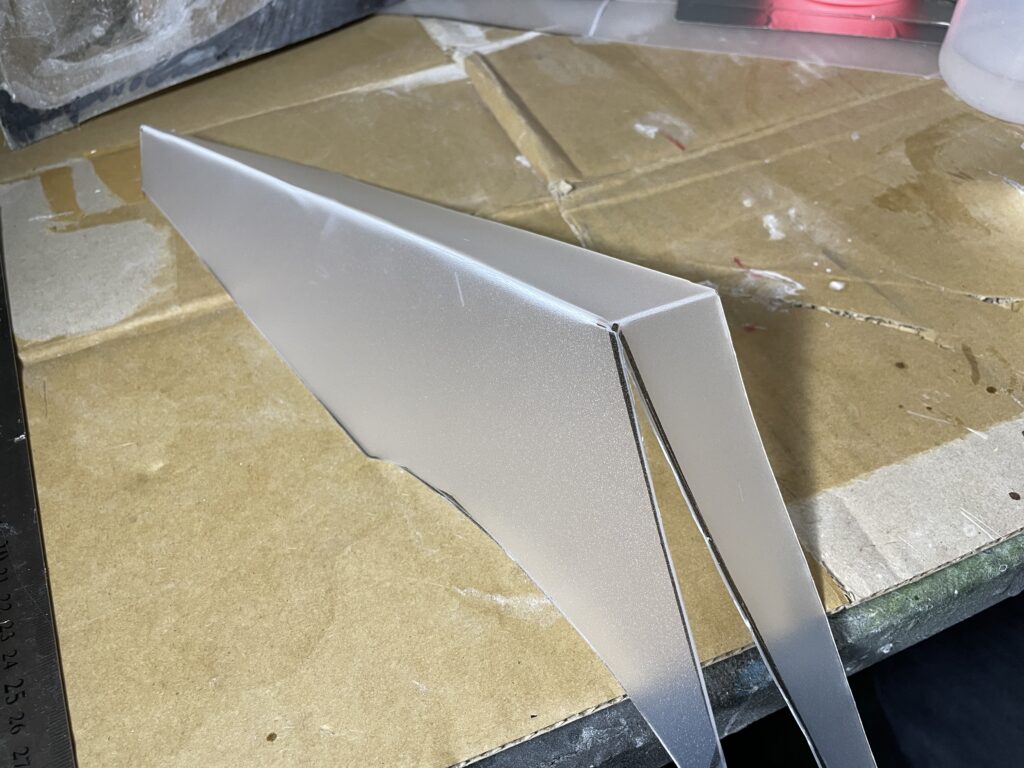

最近は中々売って無いんですが、0.75mmのじゃなくて1mm厚のPP板だとガッチリしているので、重ねたりしないで済みます。

どっかで大量に売って無いかな・・・見つけたらだれか教えてください。買い占めます(笑)。

1mm厚は優しくケガキ線をカッターで入れてやると曲がります。強く切らないでください。

又、必ず歯を入れた方が内側になる様に折ってください。逆に折ると「パキン」と折れてしまいます。

少し強めにゆっくりと折り込んだら、戻します。

そうやって癖を付ければ、理想の形をキープしてくれるようになります。

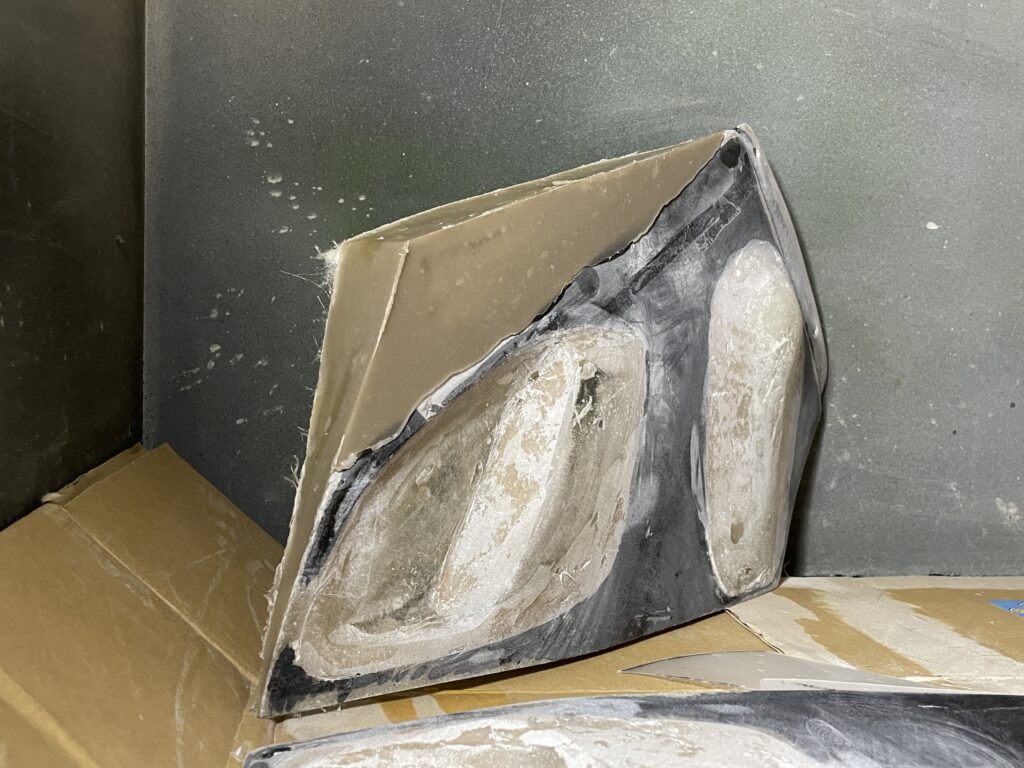

後端は湾曲しているので、真っすく切らずにカーブしているのが分かるでしょうか?

定規で真っ直ぐに切ればいいってもんじゃありません。

カウルに取り付けて、微妙なアールを確認しましょう。

何処が曲って良くてダメなのか、しっかり見極めて修正しないと、後々とんでもない工数が掛かりますので、出来るだけここは拘りましょう。

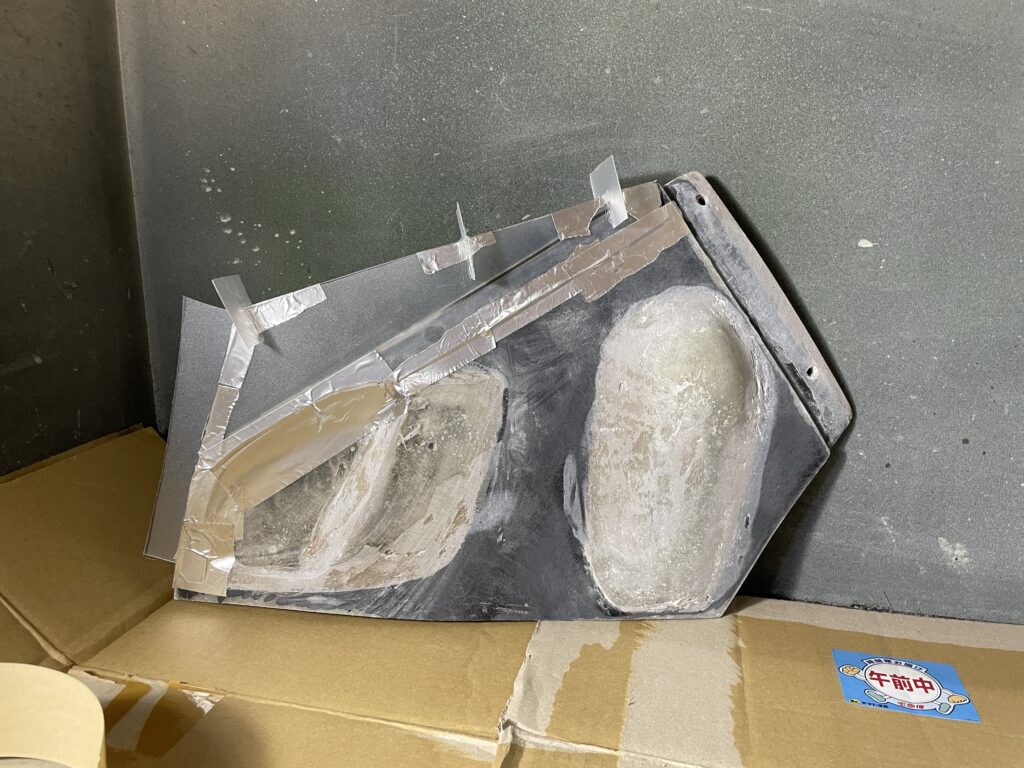

位置や曲がりが決まり、歪みが取れたらホットボンドで固定します。

その上で更にアルミテープで補強します。

アルミテープはカウル作成に本当に重宝しますので、何個あっても足りません(笑)。

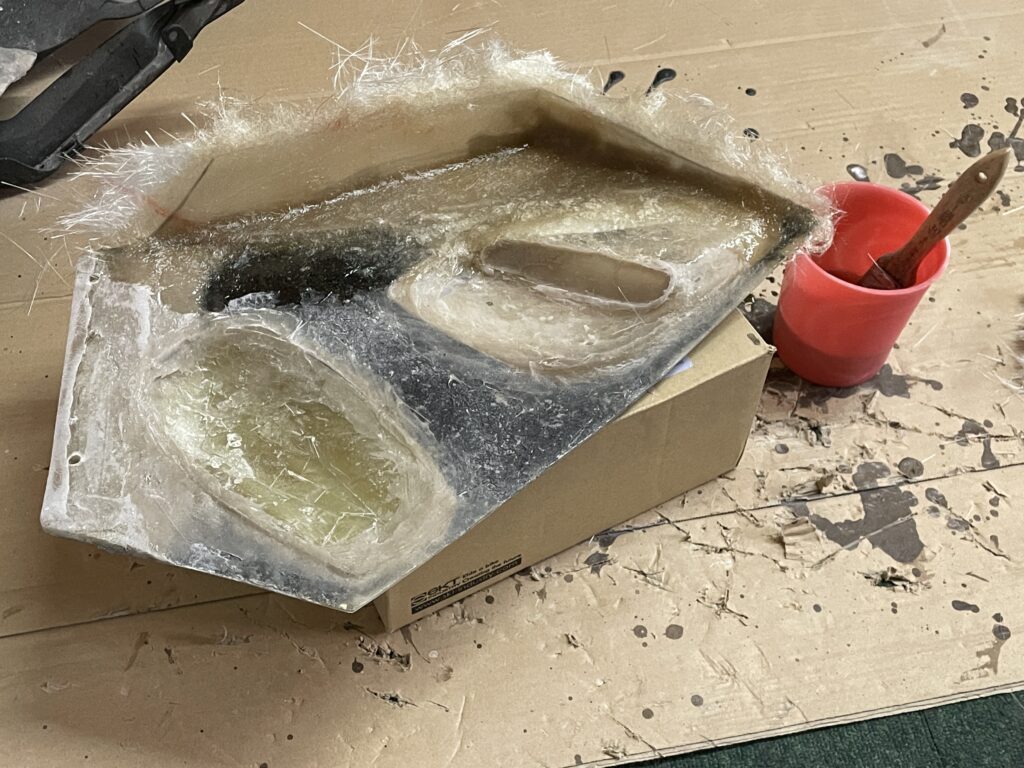

鋭角なキツイ角は、ガラスマットが曲ってくれないので、あまり相性が良くありません。

出来たなあ~と思ったら角からマットが離れており、空気の様な隙間があちこちに出来たりします。

ゲルコートすればよりいいんでしょうが、追加延長だしゲル同士の面がずれると、こいつは物凄く硬いので面倒な事になります。

今回は妥協案として、比較的加工しやすいファイバーパテをそのまんまブチ込みます。

こうすると角の空間にパテでしっかり充填され、後から安心して角丸加工ができます。

PP板の簡易型は壊して捨ててしまい、本体を抜きます。

多少の歪みはありますが、おおむね綺麗に補修できました。

尚、純正のABSカウルに対してこれをやると必ず失敗しますのでやめておいた方がいいです。

どこかにも書きましたが、ファイバーパテ・ポリパテ・ABSの相性は最悪です。

一度は出来上がって塗装まで行った後、割れてきます(本当です)。

どうしてもやりたいのなら、裏からも表からもファイバーパテを使う事ですが、石のように重くなるは、接合部分が太るわで、何もいい事がありません。

実用できないマスター型を作り、しっかり型を取ってから本番製品を抜くつもりならOKですが・・・・そんなことするのは僕ぐらいでしょうね(笑)。

そんなこんなで、ようやく原型の姿が見えてきました。

ここからは地道な面出しの作業が始まります。

面がある程度出たところで液体パテ代わりにサフを吹き、更にポリパテで追い込みます。

電動工具を使って出来るだけスピードアップしますが、最後は人間の目と手の感覚が頼りの作業です。