Fフェンダーマッチング

目視でやるのもいいですが、オートバイの様な複雑な物に真っ直ぐな線を引くなど、ほぼ不可能。

そもそもオートバイはメンテナンススタンドなしでは直立に自立出来ません。

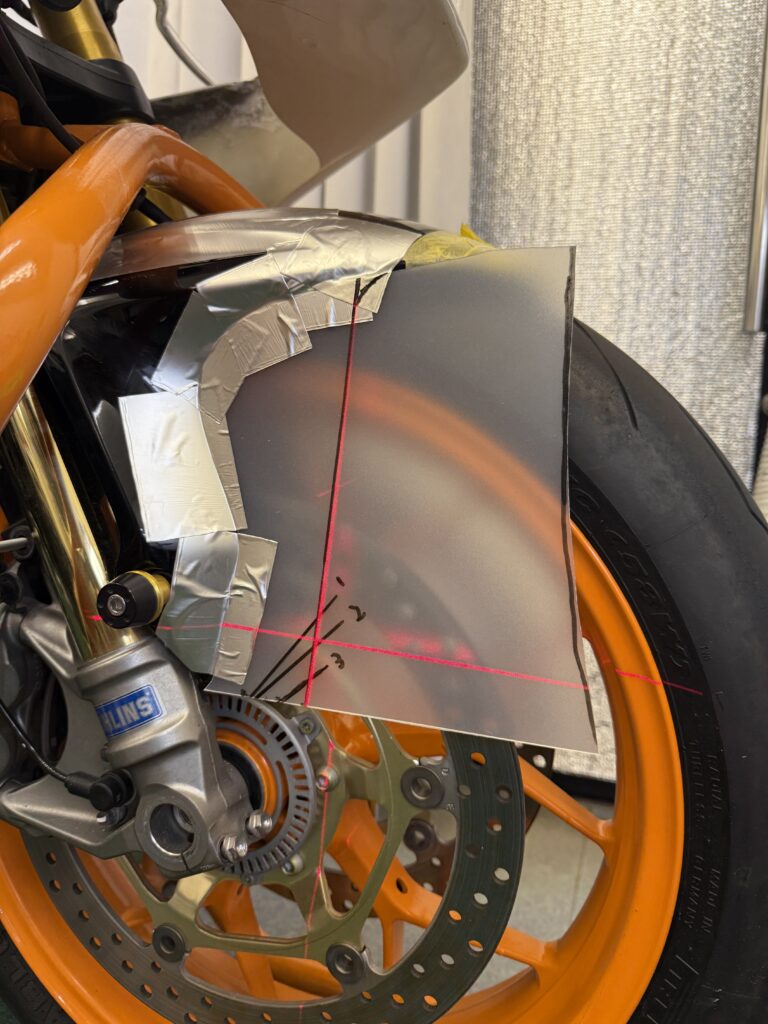

静止状態をなんとか上手く作り、そこをレーザーイッパツで抜きます。

墨出し機は三脚に乗せて使います。

キャシャだとラインがズレるので、安くて重いヤツを使います。

アッパーを固定した状態で、繋がりを見つけたラインを抜きます。

PP板の切れ端にレーザーがハッキリと出るので、そこにマジックでマーキングしてゆきます。

高価な物だとこのレーザー出力が強くて、遠距離からでもハッキリ見えます。

純正のフェンダーをただ単に延長するわけではないのですが、コンターゲージを使って念のため型を取っておきます。

オフセットをどうするかは現物合わせします。

コンターゲージをロックして固定したら、そのままPP板にマジックでラインを写し取ってゆきます。

コンターゲージで移した型をPP板で左右作っておきます。

検討の結果、延長するボードは、+10mmオフセットで行く事にしました。

現物の実測が済んだら、ようやくFフェンダーをバイクから外します。

外すのにはキャリパーやらアクスルやら、結構分解が必要で面倒くさいです。

フロント用のメンテナンススタンドが無いと分解は不可能です。

外した刹那、Fフェンダーをぶった切ります(笑)。

頼む、成仏してくれ。

ABSは溶かすことも出来ますが、とんでもなく有害なガスが出るので、普通に電動ソーで切ります。

ABSは切削の熱でも溶けるので、あまり削りカスを気にしなくていいのが楽です。

手ノコでやってた頃は、手が豆だらけになって、腱鞘炎にもなって、肩が死んでました。

こんなに便利な物がこんなに安く・・・・・便利な世の中になったもんです。

バッテリーの持ちも結構良く、リチャージも早いです。

交換用の刃次第で、切削能力がガラッと変わるのも面白いです。

特に便利なのはこの「引き廻し用」とされる両刃の短い刃。

力を欠ける事で、真っ直ぐ→自在にカーブを描きながら切ることが出来る優れものです。

本気を出せば、90度のR×4の角丸長方形だって、一回で切り抜けます。

硬いFRPですが、コイツ一本で自由に切り抜けるので、最高です。

カーブを切る場合は引き廻し用、真っ直ぐに切りたい時は金属用のブレードと使い分けます。

例によって原始的な型紙起こしです。

均一に10mmじゃないので、ちょっと細くて大変。

マステも使いながら、上手いこと写し取ります。

電動ソーでカットが済んだら、加工部分の裏をベルトサンダーで荒らしておきます。

荒らしたあとは、アセトンで削り粉を拭き取りつつ、少し溶かします。

ABSとFRPはあまり相性が良くありませんが、こうすることで、樹脂の食いが俄然良くなります。

先程作った型シートを、ホットボンドで固定。アルミテープでマスキングします。

これでFRPが硬化する際に出る熱による反りと、樹脂漏れを防ぎます。

複雑な形状を裏から埋め、強度を保つ必要があるので、ここは普通にFRPを貼りません。

まず繊維多めの硬めなファイバーパテを作って薄く塗り広げ、そこにガラスマットをチョップして押し付けながらパテごと樹脂を含侵。

一通り終わったら、最後にガラスクロスでフィニッシュすることで、エンジニアリングプラスチックぐらいの硬度になります。

ファイバーパテに必要な母材となるタルクは非常に安いので、Kg単位で買ってます。

樹脂を混ぜればすぐに万能パテの完成ですし、そこにチョップしたガラスマットを加えれば最強です。

マットは常にほぐす必要がありますが柔らかい#450ではなく#380を常用します。

バイクのカウルは複雑で少面積ですが、あえて荒い番手を選び、ほぐし方を変えることで様々な用途に使い分けます。

ポリ樹脂は好んでノンパラをチョイス。

型を作るのにもノンパラがいいし、結局出来上がった製品も硬化後に削ってしまえば、ベタベタごと削り飛ばせるので、問題なしです。

ガラスクロスは最後の仕上げに使います。

一番最後に貼り化粧する意味合いが強いです。

こうすることでチクチクやトゲトゲにならずに済みます。

FRP作業はとにかくベタベタとの闘い。

道具や手を洗うのにもアセトンは沢山必要です。

ニトリル手袋は必需品で、手荒れや汚れを防止します。

ニベアを塗れば完璧です。

樹脂が半生の瞬間を狙ってカッターでササっと荒く整形します。

カットラインを正確に測り、樹脂の完全硬化を待って作業します。