ディテールの変更

アッパーカウルにも飽きたので、気分を変えてフロントフェンダーの形状を変更します。

フロントフェンダーのくちばし形状に関する「型」は、実は数種類作ってストックしており、カフェレーサー風、サンデーレーサー風、耐久レーサー風など様々用意してあります。

まあそもそも・・・・・必要でもない部品を買ってきて、謎に途中までの型を作るなんてことを繰り返していること自体異常なんですけど、こんな時の為なんです。

なので私のガレージには「一体何のための物かサッパリ分からない」ものが沢山転がっています(私は解ってます)。

因みに、最近買ってきて一番のお気に入りは100均の風呂おけです。

私的には、これはノートンマンクスのマスコットカウルになる逸材だと思う訳です。

すみません、話を戻します。

最近ゲルコートを吹くときは、刷毛じゃなくちゃんとスプレーガンで吹くようになりました。

そもそもゲルコートとは、そんなに厚くしてはいけない(脆くなる)もので、薄く表面にだけあるべきものなんです。

希釈しても高粘度なので、口径は3mmが理想で2.5mm以下だと使い物になりません(経験上)。

又、ゲルコートはスチレンモノマーではなく、アセトンで総量の10%を目途に希釈します。

スチレンもアセトンも同じように扱われるのですが、実は全然違って、スチレンは物質として混ぜたものの中に「残って」しまい、物性を変えてしまいますが、アセトンは揮発してしまうので無問題。

ガンは、ヤフオクでもアマゾンでモノタロウでもいいんですが、3千円位のは使い物にならないので、コピー品でもいいけど、最低で8000円位するものからならOKです(これも経験上)。

通常使うミニガンの約二倍の大きさや質量は迫力です。

ガンでゲルを吹くとこうなりますよと言う図です。

刷毛で塗るよりはマシって感じで、均一とは言い難いですがこんなもんでOK。

とにかく「刷毛の塗り筋が残らない」って事が尊いのです

薄すぎもダメですが、厚く塗りすぎるともっとダメなので注意です。

硬化にはヒーターを使ってもダメで、しっかり内部まで硬化させるのには一晩は置く必要があります。

これも経験なのですが、FRP樹脂のソレよりも、量的な問題手はなく硬化剤の反応そのものがかなり遅いと感じています。

ゲルコートは、指触で一見硬化していても、この後工程で樹脂と接してしまう為、万一中の方がナマ乾きだと、樹脂と反応し透明なブヨブヨのグミの様になってしまい大失敗します。

今回は在庫しているカーボンクロスを活用します。

因みに私は、カーボンは平織りよりも綾織り派です。

近年、平織りと綾織りの価格差が無くなってきた事や、見栄えとしても綾織の方が美しいからです。

3Kがスタンダードで、中国製の物はかなり粗悪。

高くても国産で、あまり折り目の無い大判の物か、予算に余裕があればロールで買います。

カーボンクロスはハサミで切ってしまうとハラハラと解れてきてしまうので、切るラインに先に太めのマスキングテープをしっかりと圧着させ(しっかりとです)、そのテープの真ん中をハサミで切るようにすると上手く行きます。

カーボンクロスをケチルあまり、小さめに切ってしまい、マスキングテープが本製品に掛かってしまわぬように、もったいなくても少し大きめに切るのがポイントです。

型へのカーボンの貼り込みは、実は最高難易度の作業です。

ノンパラのカーボン用透明ゲルコートは乾燥してもベタベタしますが、くっつくあまり「貼り直し」が効きませんので「一発勝負」です。

複雑な型に貼る込むには、生地をどこから接地して、どっちの方向に伸ばしながら貼るのがいいのか?を頭の中でシミュレーションしなくてはだめ。

失敗の例としては、手前から貼って行ったら最後にシワが出来てしまったり、先に貼ってしまった面がもう動かなくなり、角や隅にしっかり圧着したくても伸び無くなってしまう事などがあります。

これらを回避するには、とにかく真ん中が着地したら、そこから放射線状に、少しづつ様子を見ながら圧着することです。

逆に言うと、真ん中以外はくっつかない様にしたまま作業する事が求められます。

つまり、ハラリと生地を置いてから少しずつ・・・・なんて出来ないってわけ。

片手でUの字にカーボンクロスを摘まんだまま空中で待機し、局部的に押し付けつつ、少しずつ圧着する・・・・のはかなり難しい作業です。

初めての人は、5回失敗すれば上手くなります(最低2万円はドブに捨てると思ってください)が、最初はもっと単純な形の物からチャレンジすることを推奨します。

複雑な型の場合だと、当の私も成功率70%位ですが、今回は上手く行きました。

ここまで来たらあとは通常のFRP貼り込みと何ら変わりはありません。

違いと言えば、カーボンの目が透けるのを防ぐために、最後に裏を黒く塗る位です。

フェンダーは車両の先端にあった風を切り裂くものですから、そこそこの強度があってしかるべき。

3プライぐらいでしっかりとしたものを作りましょう。

樹脂硬化半生状態でバリをカット→硬化乾燥→型割りして離型です。

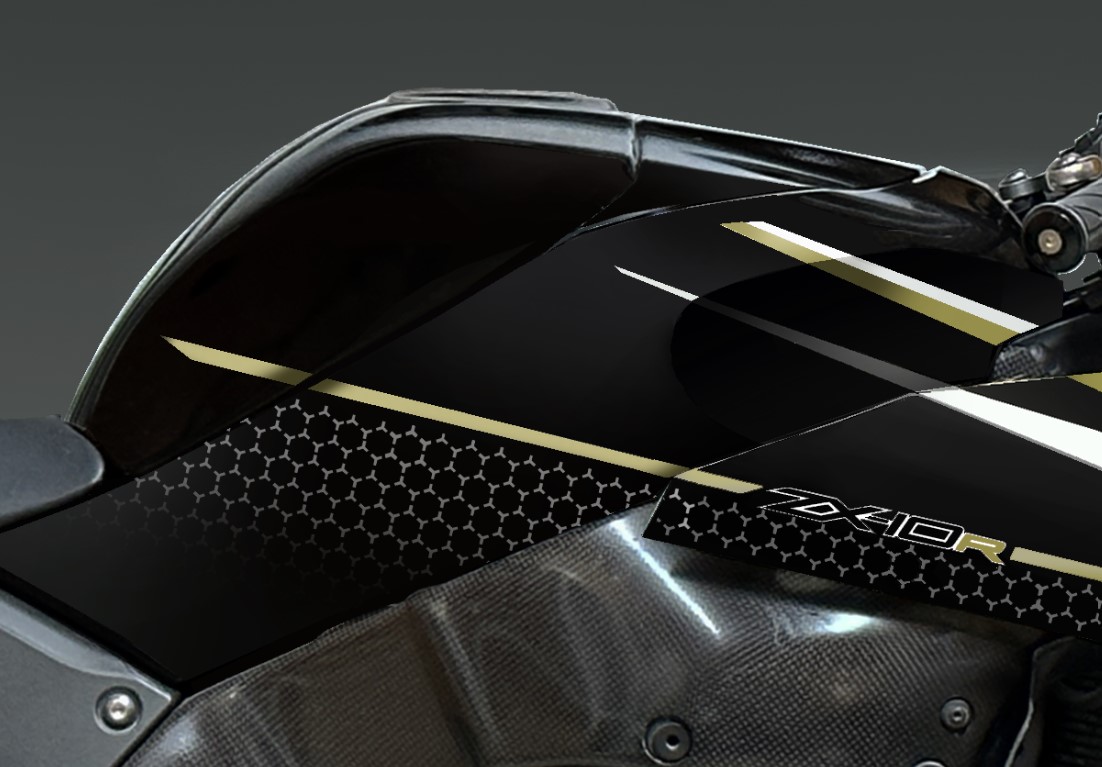

これで汎用性カーボンクチバシ(なんじゃそりゃw)の完成ですが、こいつはいつも大活躍してくれている、私のお気に入りです。

小高くなってから滑り落ちる形状で、前方への絞りもあり、尖っているのがカッコいい。

これは隠れた名車、SUZUKI GSR750からいただいた物です。

へそ曲がりな私は、そのままなんて使いません。

イメージを合わせつつサクッと切ってゆきます。

カーボンパーツはカーボン+FRPなので、黒コショウの様な粉が出ますが、防塵をして体を守ります。

実際に切っていて、FRPより少し切れないので、やっぱり薄くて硬いって本当なんだと思います。

年中ぶった切ってる私が言うんですから間違いありません(笑)。

カスタムフェンダーも取り外して適当に切ります(ああ勿体ない)。

最初から段差が付いていて小高くなっているので、今回はクチバシを継ぎ木するイメージです。

あまり段差を高くすると、YAMAHAっぽくなるし、カウルとのクリアランスを食ってしまいます。

どちらも何度か再調整しながら、長さや角度を現物合わせしてアルミテープでガッチリ固定しました。

デザイン云々の前に、ここはタイヤとのクリアランスを重視します。

かなり安全に考慮しなくてはいけない部品だし、強度も必要です。

万一走行中に取れて車軸に巻き込んで転倒でもしようものなら、目も当てられません。

あまり先端を絞ると、今度はアスファルトの砂利を拾ったときに、中まで巻き込んでジャリジャリ言うので、この位にします。

危険ではないんだろうけど、精神衛生上その方がいいような気がします。

このままでは格好がつかないので、裏を荒らした後アセトンで拭き、ファイバーが多めの強粘着ファイバーパテを作って両者を完全に結合させます。

追加で既存のフェンダーとを繋ぐラインも作ります。

不要な部分を削除してから荒く成形し、一旦形にしました。

一旦短くカスタムした物をまた長くしつつ角度を寝かせたような格好で落ち着きました。

フェンダーは車種ごとにベストな物を作る事が多く、型を作らずに毎回ワンオフの方が早いです。

カーボン目の残し方は、成形が終わってからでもどうにでもなるので、後で考えましょう。

今回といい前回と言い、いみじくもHowTo的な記事になってしまいました。

こうして文字に起こしていると、私のトラウマ・・・・もとい、私が「注意しろ」と言っていることは、情報として出回っておらず、かなり限定的だけど貴重なのかな?と気が付きました。

何かが「すごいっ!」て言う意味ではなくて、それが常に「ド素人目線」であり、全部「実際の失敗」と言う土台にしっかりと根ざしているという点でです。

「これ通りやれば500%成功する!FRPカウルの超詳細な作り方」とか、「これ通りやれば絶対成功!カーボンカウルの作り方!」とか、いつの日か書いてみようかしら。

需要はないだろうけど。