急がば回れ

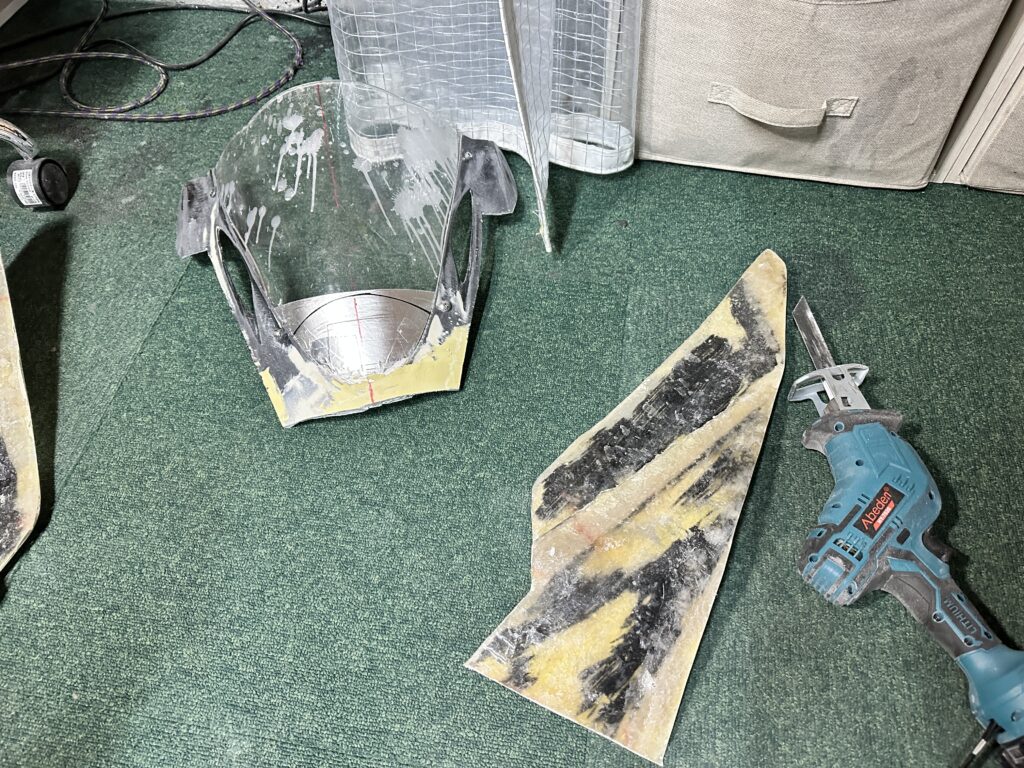

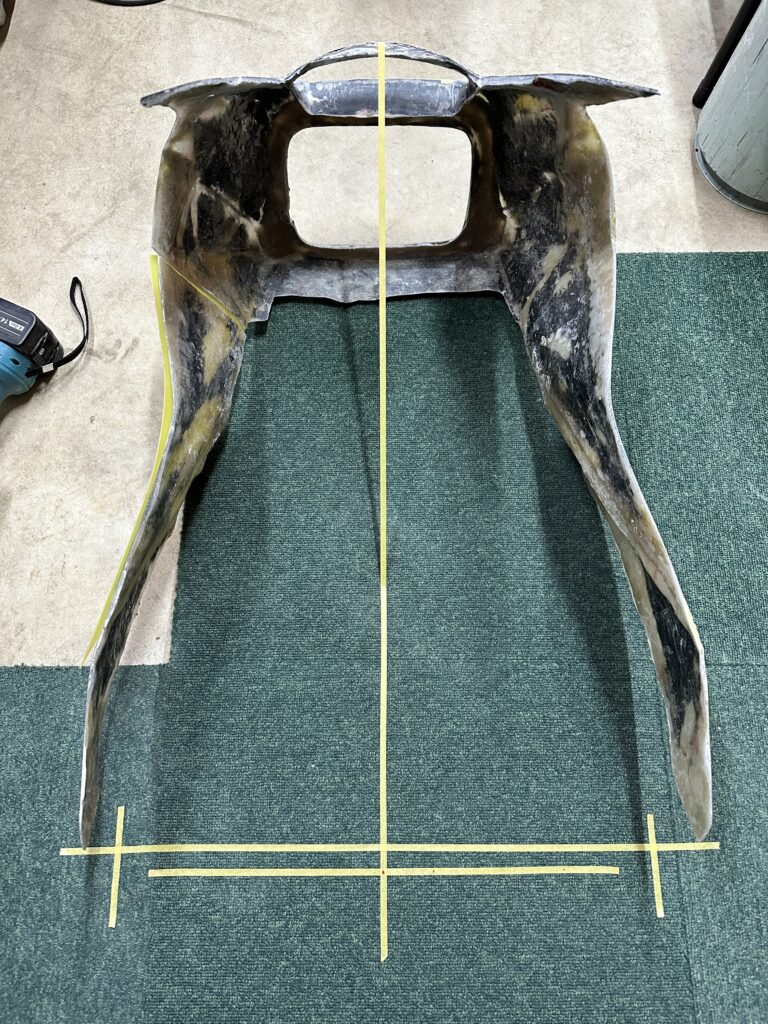

殿!ご乱心かっ!!!・・・とでも言いたくなるような絵面です。

そう、綺麗に面出しまでやったアッパーを切り刻んでます。

なぜか。

コークボトルラインにわずかに歪みがあり、それらがアッチコッチに悪さをしてしまい、各パネルごとのサイズは左右でピタリと合っているのにもかかわらず、ほんの少し左右非対称なカウルになっていることが判明したためです。

唯一S時にカーブする官能的なパネルのみ、自分の感覚で作ってしまった私のミスです。

「完成してからじゃなくてよかった」などと負け惜しみをつぶやきつつ、泣きながらカットです。

※本当に涙が出そうでした

サイドから思い切りバッサリと行ってます。

経験上、出来るだけカットせずにやろう・・・だなんてスケベ心を出すと、途端に足元をすくわれると言う事を私は知っています。

行くときは潔く行くのです。

左右の歪みは、スクリーンベースが一番の影響を受けているし、なによりココが固定されていると、ほかの部分の修正が効きませんので、ここもカットです。

なんだかもう最初から作り直したくなってきましたが・・・それはそれで大変なので、何とか冷静を保っております。

無用な殺生は要りません。

残せるところは残します。

ベースが無い状態でここまで面を出すのって、相当大変でしたからね。

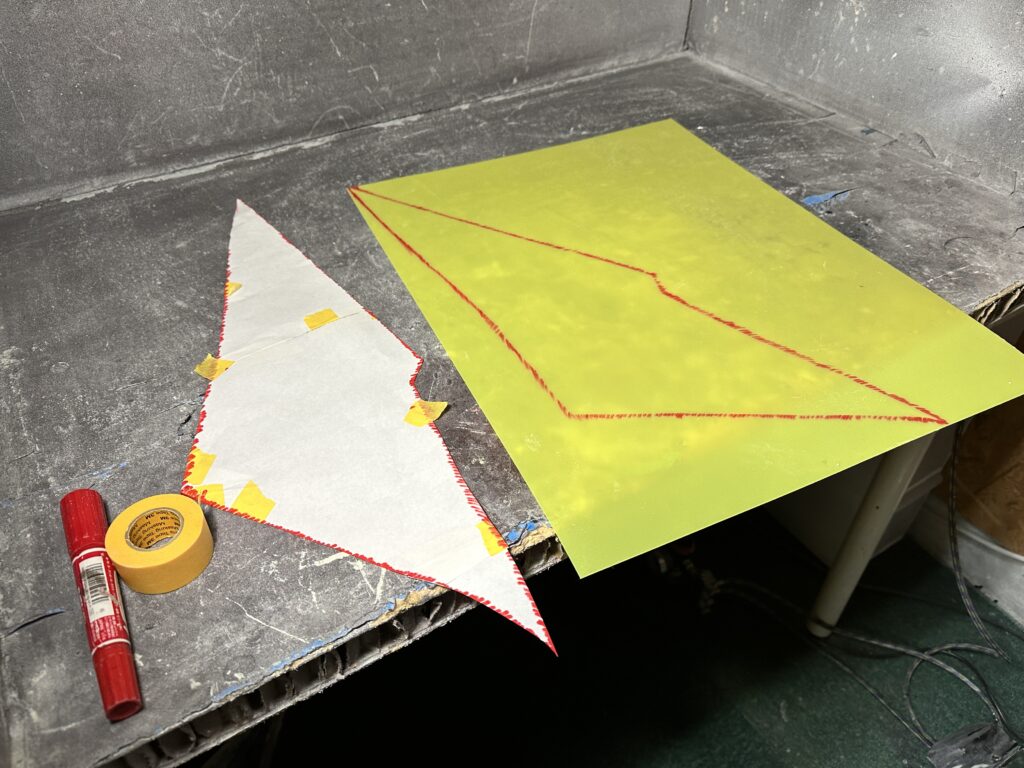

縫合の前に治具を作ります。

直したい方の面の型紙を取って、PP板に型として写し取ります。

型は動かない様に、本来は1mm以上の厚みのあるものを使いたいのですが、今回はS字にうねるパネルなので、しっかり曲がるよう敢えて0.7mmを使います。

薄いので少し力は必要ですが、これはカーブハサミで簡単に切る事が可能です。

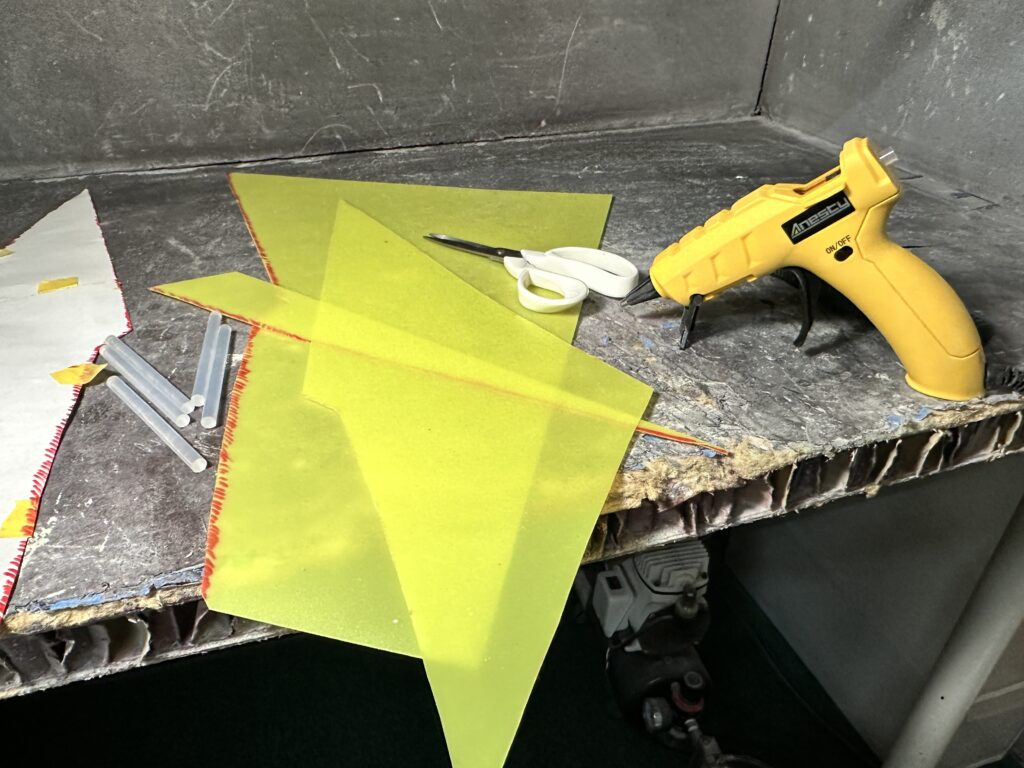

切断したサイドパネル部分に接ぎ木する様な格好で、ホットボンドを使って治具を固定します。

これを、切断してしまったカウルを戻す際のガイドラインにしてゆきます。

今回はパネル単体で見れば左右とも対象ですが、位置の歪みという訳です。

「コークボトルライン」ってどういうこと?と思っていた方も多いかもしれませんので、分かる写真をUPします。

カウルが真ん中でくびれている様子が、上から見るとよく分かりますね。

まあ、こんなことしなくても真っ直ぐ作ればいいんでしょうが・・・何度も試行錯誤してゆく中で、このような形になった経緯があります。

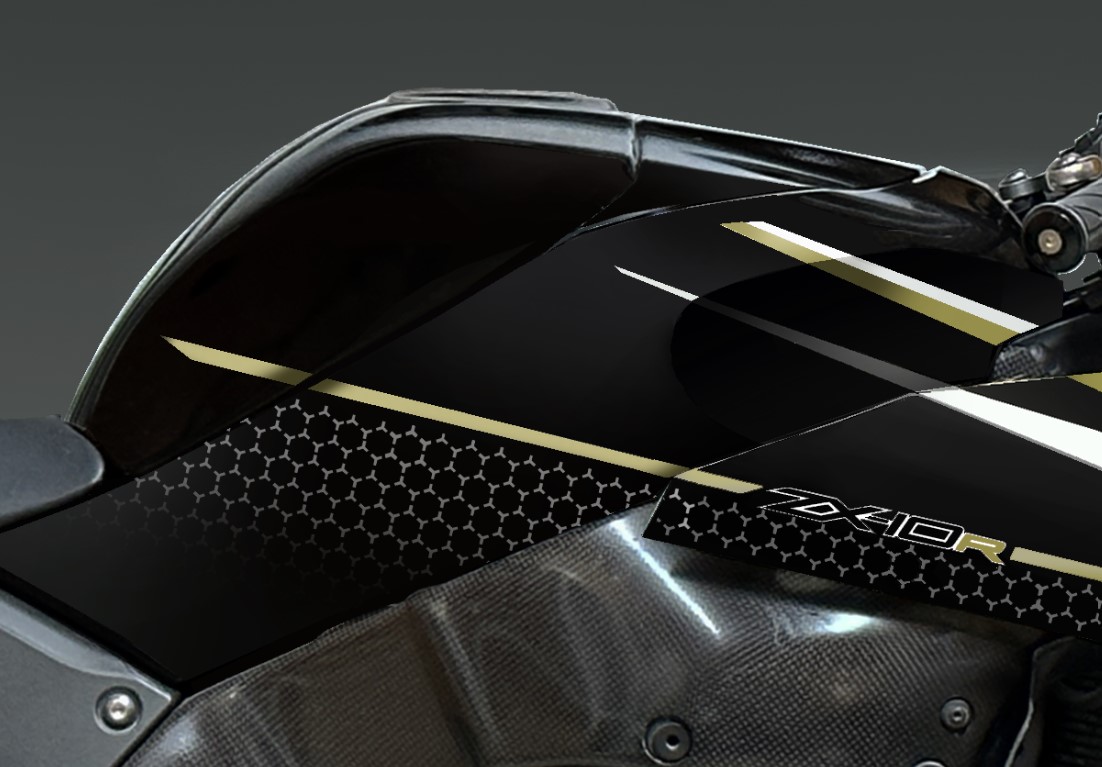

ZX-10Rはタンクやフレームもカーブがキツく、うねるように大きな曲線を描くボディラインを持っていますので、それにマッチさせる為の工夫です。

他車カウル流用は、切った貼っただけでは全然マッチしませんが、そこを純正品の様に完全にフィットさせるには、こうしたベース車両のデザインへの深い理解が必要です。

さあ、今度は縫合作業です。

一度切ったパネルを、PP板のガイドに沿ってサイド固定します。

角度で言えば「5度」ぐらいなのですが、これが見る角度によっては分かったり、分からなかったりする微妙なズレでした。

何かの作業の際にカウルを上向きに立たせた時、左右にガタつきがあったので偶然発見したのは幸いでした。

歪む角度は5度でも、一つチリが合わなくなれば矛盾が積み重なります。

特にこのように長くてたわむ(動いてしまう)FRPカウルは、生成過程でこういった歪みが発生しやすいのです。

この上折り返しを付けてしまってからでは逆にカウルの強度が上がって動かなくなるので、修正は更に難しくなったでしょう。

多分、型まで作ってからなら・・・・きっと立ち直れませんでした。

さあ、一時はどうなる事かと思う様な絵面でしたが・・・・各部を修正して再構成できました。

ビシッと左右対称!やはりこうでなくてはいけません。

長さ・角度・位置、大丈夫です。

折り返しを作る

折り返しを作ってしまえば、ある程度カウルは動かなくなります。

しかし、この折り返しを作る際にも「変な癖」を付けてしまう事が出来てしまうので、注意が必要。

ここからはさらに慎重にセンターを出してゆきます。

短い方の横線は車体の幅そのもので、長い方の横線はカウルの幅です。

※iPhoneのカメラ歪みでちゃんと撮れてませんが実際はピッタリ

カウルセンターが出た状態での折り返しのダンボールモックを作成します。

その後、ダンボールモックから厚めのPP板1.5mmを切り出して、折り返しの型を作ってゆきます。

折り目をはっきり出すために、わざと分割したPP板の折り返し型が出来ました。

PP板は1mmを過ぎる頃から、だんだんと可愛げが無くなってきます。

ハサミはおろか、カッターもしっかりと刃先をリフレッシュしないと、受付付けません。

1.5mmを超える頃には、折ろうにも真っ直ぐ折れてくれないため、余計に厄介です。

完成したブルーの折り返し型を、アルミテープとホットボンドで固定してゆきます。

折り返しは自重で内側に倒れる傾向があるので、L型のリブを立てても良いのですが、それだとリブ部分以外がたわんで面が出ません。

実際はそんなことをせず、加工しずらくても厚くて強度の高いPP板を使えば事足ります。

ダイソーで売ってるPP板には、最高で2mm厚なんてのもありますが、もうこれだとカッターでも100%無理ですので、そんな時はアクリルカッターを使いましょう。

切ると言うよりは、同じところをスジ堀りしておいて、パキンと折るような感じになります。

私はこのOLFAの物を愛用しています。

加工に必要なボンドガンは、少し高くても良いのを買いましょう。

このガンは液だれせずに自立する上、オンオフスイッチが手元についており非常に便利です。

ワット数も高くて一度温まると少しの間は保温が効くので、作業効率も上がります。

100円ショップで売っている300円前後の安物のガンは、押し出し圧力に耐え切れず、すぐに中のプラスチックピンが折れ、ガンの引き金が戻ってこなくなってしまいます。

安物買いの銭失いにならぬよう、2000円位の良い物を買いましょう。

2mmの厚いPP板は、折り返しが落ち込まないようにする意味と、サイドパネルの開き具合を固定する役目も担っています。

FRPを貼り込む前に、ファイバーパテを作って塗布しておき、この形状で固定します。

ファイバーパテは角を埋める様に塗って行き、FRPマットの貼り込み時に空間が開かぬ様、直角の部分をしっかりと埋めると言う目的もあります。

センターが微妙にズレていたスクリーンも、ちゃんと元の位置に戻りました。

カウル矯正後は、そもそも斜めにくっついていたことがはっきり分かるようになった為、修正ポイントがはっきりしました。

改善するときも、各方面のパネル同士の関係は連鎖して行きます。

これでスッキリです。

折り返しを付ける前にすべて修正し、ファイバーパテで固定を完了です。

この後はガラスクロスを貼り込んで、また面取りをやり直しです。