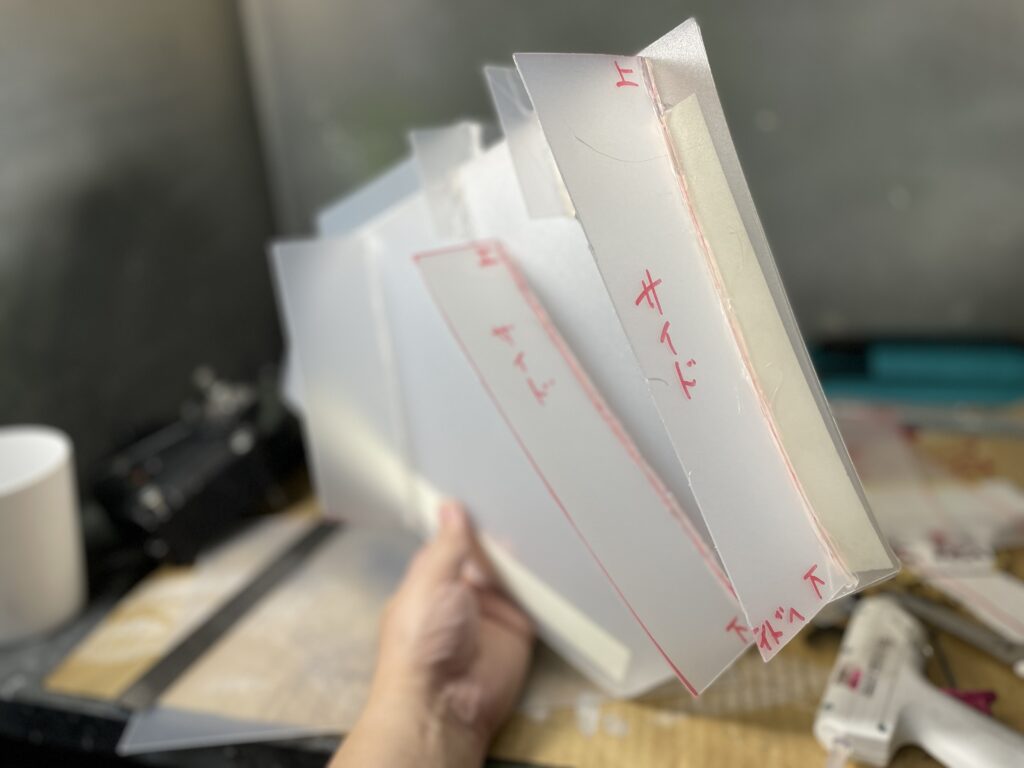

型取りゲージを使って、アッパーカウルのアールを計測します。

サイドもアッパーも繋げて一個で作ってしまう方が実は楽なのですが、巨大な型が必要になるし、転倒した時にも被害が甚大です。

おかげさまで、完成する前から大変人気があるので、量産も視野に入れてサイドカウルは分割式で作ろうと思います。

型取りゲージは年々進化しており、最近ではこの商品のように左右の端にレバーが付いており、型を取った状態を「ロック」出来るようになっており大変便利です。

取った型をしっかりとロックしてから、PP板に写し取ってカットしてゆきます。

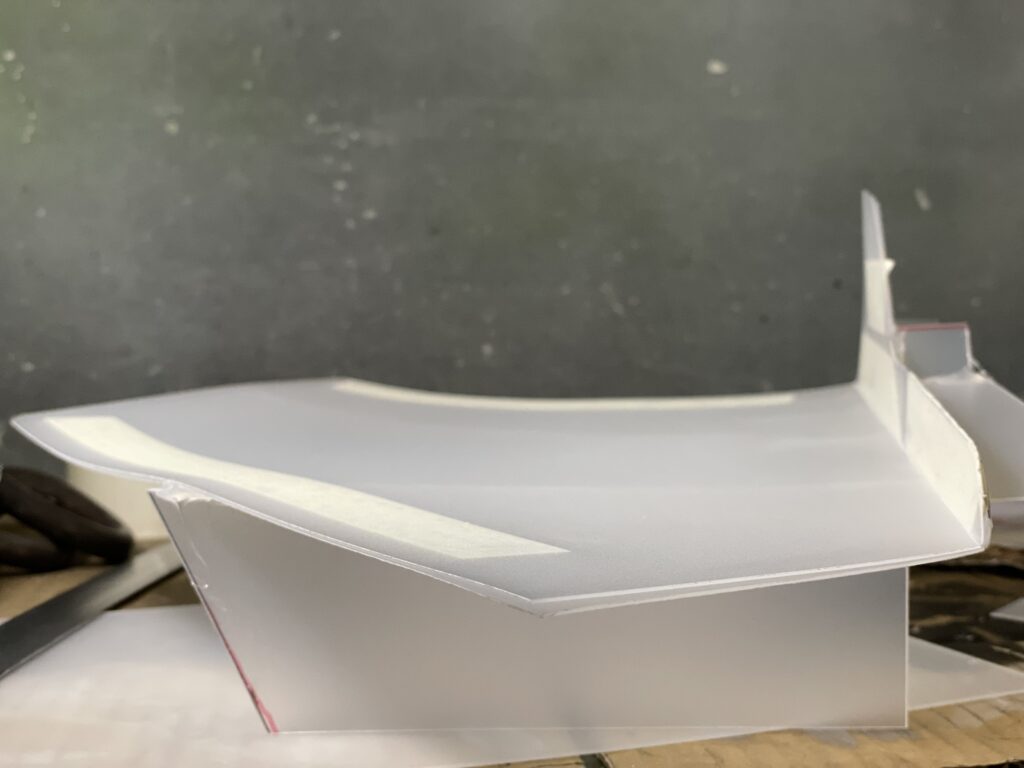

アッパーからサイドカウルへのつなぎは、段差のある下段レイヤーを作り、上段とピタリと合わないといけませんし、接合部分だけが曲っててもその後ろが歪んでしまうので、そのままではダメ。

何個も矯正用の治具を作っておき、等間隔に並べることで、正確なアール付きサイドカウルを作る事ができ料になります。

ホットボンドで止めれば、剥がして同じ治具を使う事で、シンメトリに曲がった左右カウルを作ることが出来るのも魅力です。

※グルーガンはすぐ壊れるので、ちゃんとした物を買いましょう

治具は左右分作っておく必要があるので、結構大変な作業です。

ダイソーなどで売っている乳白色のPP板の殆どは0.75mmなので、強度を増すために2枚重ね(時には3枚重ね)で作成します。

たまに1mm厚の物もありますが、0.75厚よりも少しサイズが小さいのでご注意。

適材適所とはなりますが、私はアルミテープや、ホットボンド、カーペット固定用の強粘着テープなどを曲げたい所や曲がってほしくない所へと使い分け、原型を作ってゆきます(ノウハウです)。

単純に強度が上がればよいという訳ではなく、同時にドンドン型が重くなってしまいます。

型の一部分がかなり重いと言う事は、床に置いたときに、自重で変形する可能性が出てくるので、またまた注意が必要です。

そのため、治具は床に置いて固定する足になることも考えて、型が曲がっていようが何だろうが水平に立脚できる様に、型に接着させた状態で高さが揃うよう逆算して作っておきます。

これもまた一苦労です。

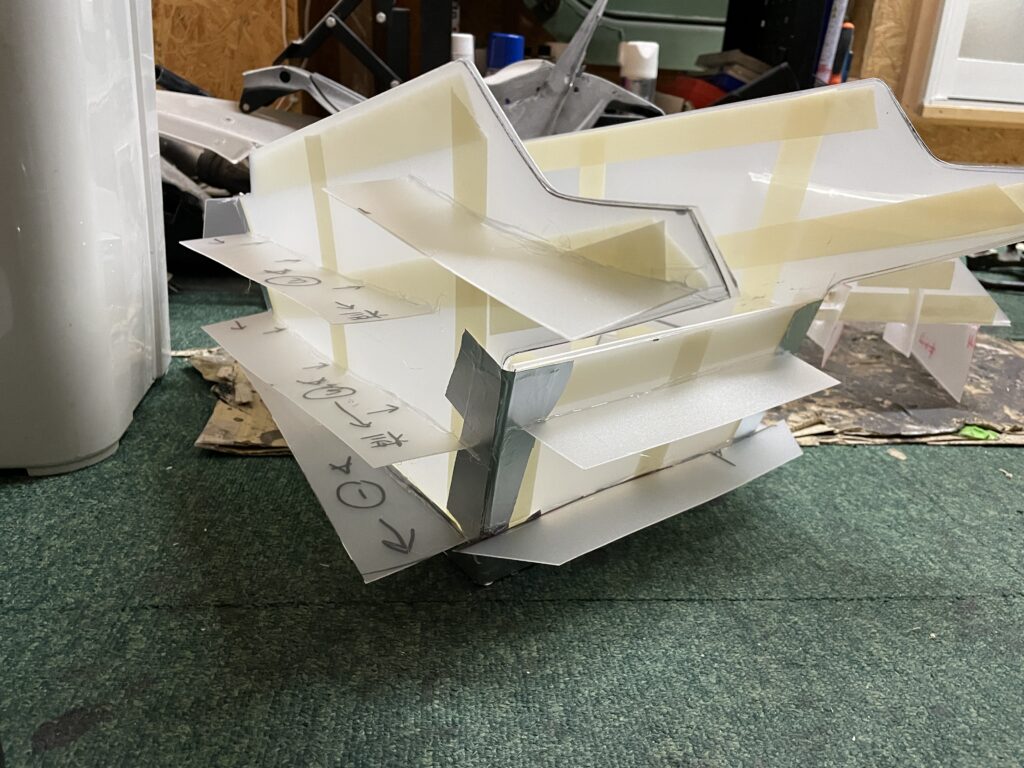

やっているうちにドツボにハマり、あっちの歪みを取ると、コッチに歪みが・・・となって来ることがありますが、そんな時はムキになって補強を増やすのではなく、縦方向の物を横にしてみるなど、ちょっとした工夫が必要です。

そんな大事な・・・いや、どうでもいいノウハウがてんこ盛りになりつつも、型を一つ一つ作ってゆきます。

この写真は失敗で、真ん中の補強の足が高すぎて、サイドカウル中央が盛り上がってしまっています。

これでは完成してから盛大にパテを盛らなければならず、大惨事です。

サイドカウルが出来たら、今度は同じようにシングルシートカウルを作ってゆきます。

比較的大きな平面ばかりなので楽勝かと思いきや、案外そうでもありません。

真っ直ぐな面が多いので一見簡単そうに見えますが、均一な歪みの無い面を出すのが中々難しいです。

そのために直線平面部分が多いカウルは、3枚張り合わせて強度を持たせ、出来るだけたわまない様にします。

しかし、FRPは硬化の際に結構な熱を発するので、硬化の過程で型から離れてしまい、結局は多少歪んでしまいます。

そのため、低収縮の樹脂(硬化剤を少なめにしてもいいです)を使用し、出来る限りそれを押さえます。

気が済むまで歪みを矯正してから、黒ゲルを塗布します。

この後ファイバーパテを作って、先にエッジに流しておきましょう。

硬化後に角の面取りをする際に、削りすぎて穴が開かない様にするための予防措置です。

ここまで完成したら、いよいよFRPの築層となって行きます。