さあ苦行の始まりです。

世の中に、これが好きな人なんて居るんでしょうか?ってほど最悪な作業です。

細かいガラス粒子が飛沫のように宙を舞い、肺に入れば胸が痛み、目に入れば目ヤニから目が切れそうになる。。。当然衣服にも絡みつき、露出している肌は全て細かく切れるので痛痒い。

一度洗濯機を回せば、洗濯機ごと使い物にならなくなります。

飛散防止タイプのガラスマットを選んでいてもそれは同じです。

一度ハサミを入れ、揉み解せば広範囲に飛散します。

出来る限りの覚悟と準備で臨みます。

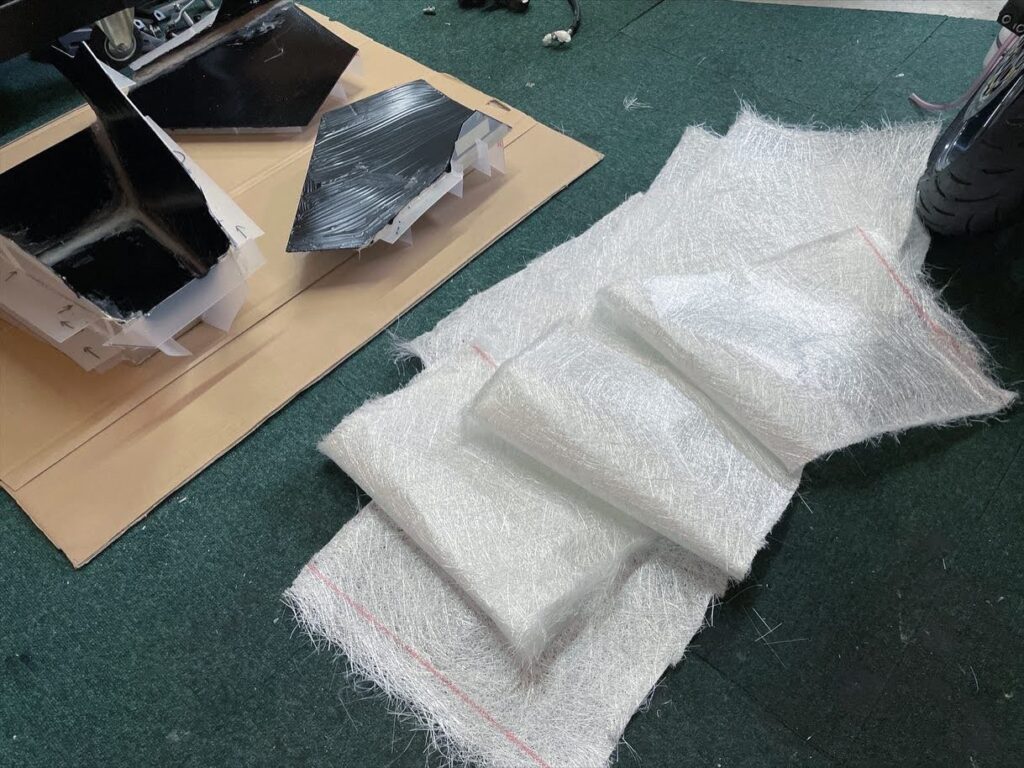

ベタベタする樹脂を塗りながら、含侵したマットに後からハサミを入れるなんて、正気の沙汰では無いので、当然先に大まかなサイズには切っておきます。

今回は型を作る為のマスターモデルなので2プライぐらいにしておきましょう。

どうせ壊して捨てるしね。

FRPマットはこのぐらい単純な物ならローラーは要りません。

筆で丁寧にしみ込ませれば綺麗に仕上がります。

意外かもしれませんが、はみ出している部分のマットまでしっかりと樹脂を塗るのがポイントです。

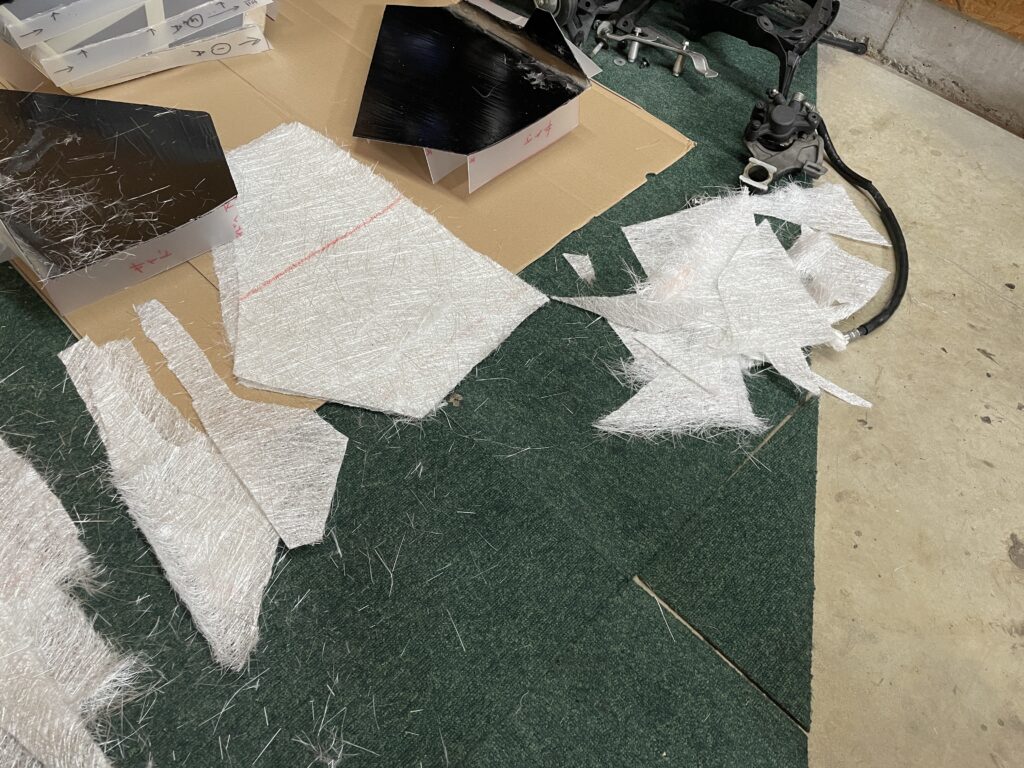

あまり長くはありませんが、FRPの樹脂が乾燥する過程で「半乾き」の状態があります。

この10分~15分の時間を見逃さず、カッターの刃が入る程度の状態に対して仕掛けます。

生魚をさばくような感覚で、ザクザクとあまり部分を一気にカットしてしまいます。

こうすることでスッキリしますし、何より硬化後にバリをベルトサンダーで削ったりすれば、粉がガレージ中に舞い散り、もー大惨事になります。

この状態を見逃さずスパっと行けば、全人類が幸せになるという訳です。

これだけではまだ終わりません(終われません)。

取り出したるはGS1200SSのサイドカウルにあるエアダクトです。

意匠が凝っており、密かに流用する機会を伺っておりました(笑)。

今こそこいつをブチ込む時だと判断しました。

せっかく作ったサイドカウルですが、気が付けば穴だらけ・・・・・。

ダクトとラジエーター避けを作ると殆どカウルが残りません。

ヤレヤレです。

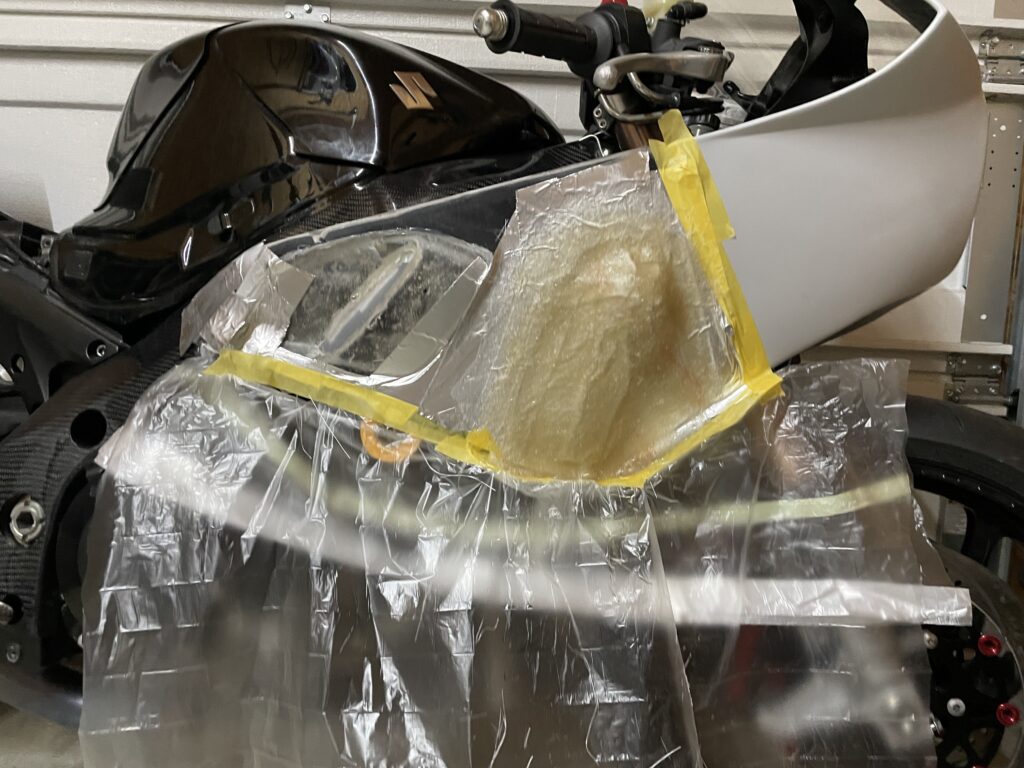

アルミテープはFRP用の樹脂だろうが何だろうが、すべてを弾く勇者の盾かの様です。

軽くアルミテープでラジエーターを保護しておきます。

その上で、アルミテープの上から粘土を付けてゆきます。

カウルがラジエーターに対して少し大きく迂回できるように、嵩増しするのが目的です。

それが終わったら、更にアルミテープでサンドイッチ。

テープは曲がらないし伸びないので、細かく切って曲線に沿うように覆い隠してゆきます。

樹脂が飛び散っても良いように念のため広めに養生しておきます。

このように、時として車両に付けたまま施工することもあります。

理由としては、現車に取り付けた際に何らかのテンションがパーツに掛かかっていると、パーツを外して単体で加工してしまうと、車両に上手く付かなくなってしまう事があるからです。

サイドカウルは複雑な湾曲をしてるし、そもそもまだ本体の固定穴を決めていないので、この後パーツに掛かる揚力がどうなるか分かりません。

それらを嫌って、現車取り付けのままの施工を行っています。

※タンクカバー作成なども同じ理由からです

さあ、お次はいよいよサイドカウルを一気にカッコよくする加工をします。