以前作ったアンダーカウルがあるので、今回はそれを複製してから使いたいと思います。

FRP製品は型を作ることで、量産できるのも魅力の一つです。

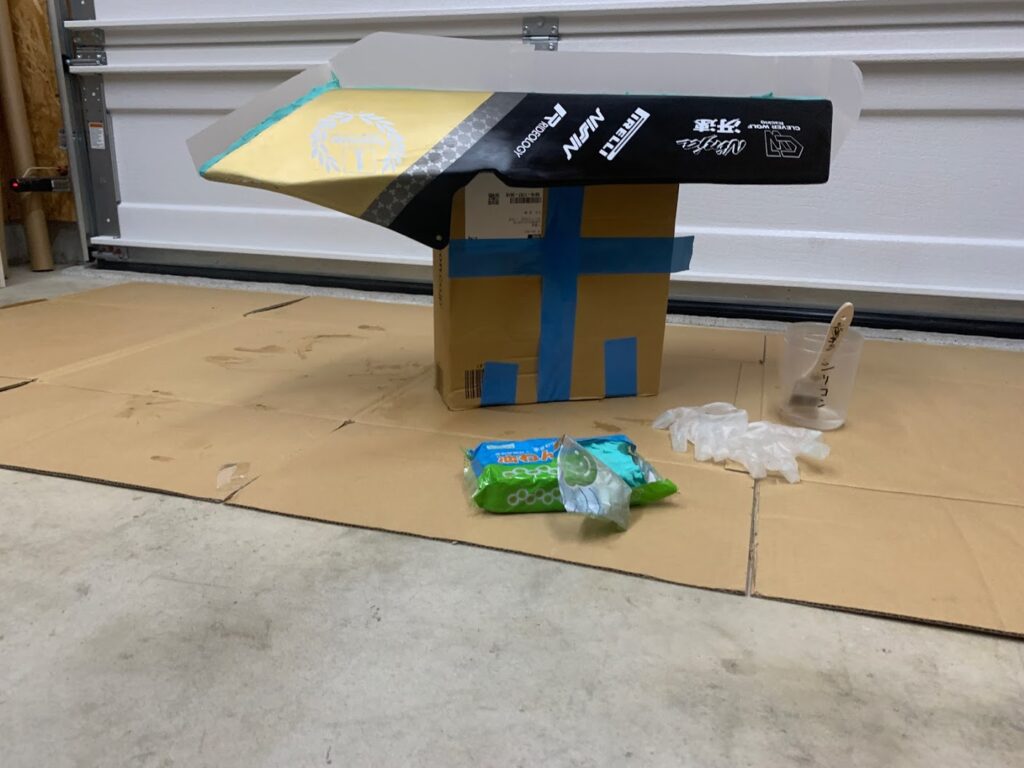

こんな風にPP板を使い、ホットボンドで仕切りを作ってゆきます。

この仕切りは、型を分割するときに入れる仕切りなのですが、離型する際に「引っかからずに」パカっと外れる様に、どこに仕切りを入れると良く、何分割にすると良いのかよく考えてから作ります。

PP板は離型剤の必要が無く、ホットボンドも製品自体を痛めません。

ここでもこのDIYコンビは大活躍です。

FRP型を作る前にはしっかり養生しておきましょう。

また、宅配などで送られてくる段ボールの小箱をこのように再利用すると便利です(使えなくなったらそのまま捨てられます)。

型つくりは、仕切ったワンブロックごとに作ってゆきます。

仕切り板を作ったら、その向こう側に樹脂が流れて行かない様に、PPの仕切りの隙間に粘土を詰めて指で押しながら横に長し、緩いアールを付けてゆきます。

FRPの型を築層する側を上に向けて平らになる様にしておきましょう。

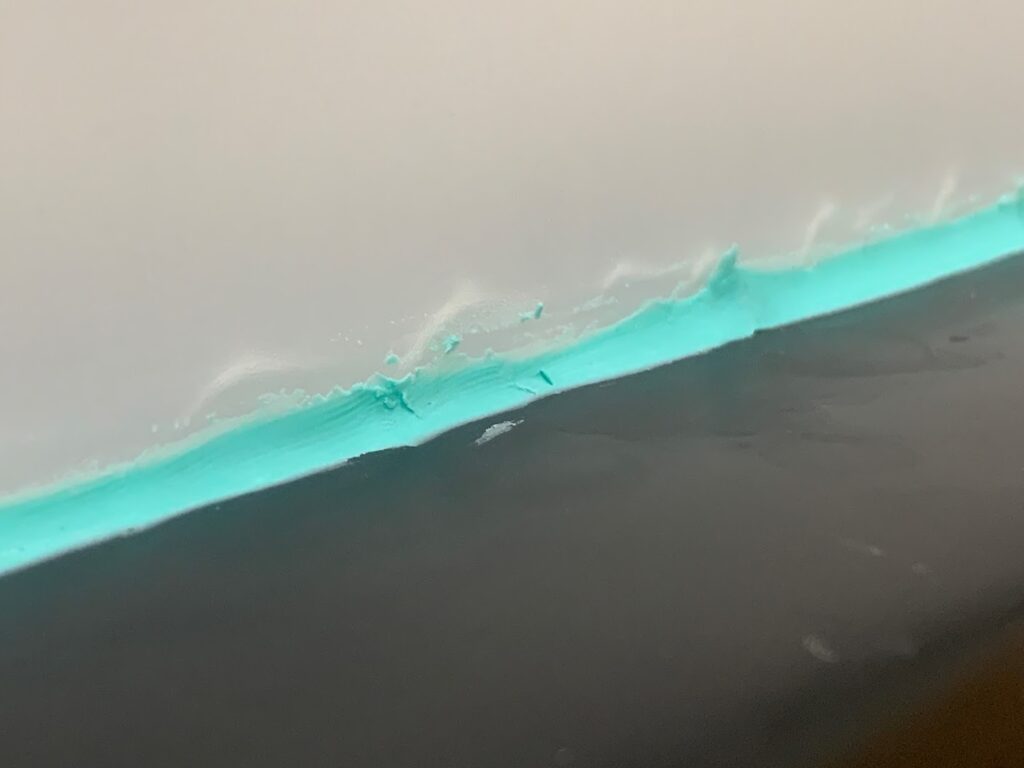

重ね塗りしたいので、黒ゲルコートはパラフィンを入れず、硬化剤のみを混ぜて筆で塗ってゆきます。

アセトンを混ぜて薄めることで、口径の大きなガンで吹く方法もある様ですが、私は筆派です。

一般にゲルコートはあまり暑く塗ると物性が下がると言われていますが、私はあまり気にする必要が無いような気がします。

なので、二度ほど厚塗りしたら、余っているゲルを角が立っている所にチョンチョンと筆でおいてくる感じにして、おしまいにします。

この仕切り板のミミの部分は少しカットして仕上げますが、ここが向こう側の型とのボルト止め穴を開ける部分になりますので、切りすぎないように気を付けましょう。

- 片方の型①が硬化したら製品から一度離型します

- 離型時に、PP板の仕切りは全部破壊してしまって構いません

- ①のFRP仕切り部分を真っ直ぐにカットして綺麗にします(3cmは残す)

- ①を製品に取り付てテープ等で固定した後、FRP仕切り部分と製品の隙間を粘土で埋めます

- ①のFRP仕切りや粘土部分も一緒に後から築層する②部分全体へ離型剤を塗布します

- ①同様に②にも築層します

- 分割型で3つ以上ある場合も、この繰り返しです

ここでも、築層を急がず、一層ずつしっかりと硬化させて進めます。

出来上がったばかりの型は、表面となる部分が白っぽくて離型剤を刷毛で塗った跡が付いてます。

万一「欠け」があれば樹脂で埋めたあとで切削、全体的にペーパーを掛けて筋目を消してから、番手を上げつつ、最後はポリッシングして「つるつる」になりまでやります(地味な作業です)。

型は最低でも5層ぐらいは築層が必要で、とにかく頑丈である事が求められます。

硬化時の熱やら何やらで、複製する製品が反ってしまわない様にするためです。

そのため、築層過程の3層目ぐらいに、型の船の底部分にベニヤ板の「足」を付けて、一緒にくるんで築層して固めてしまいます。

型が出来たら、離型剤を塗ってFRPを貼り、型を抜ければ複製品が出来ます。

これで「量産」が可能になりました★

初の量産型のバリを取ってから、サフを塗ります。

製品を本体に取り付け、鑑賞する部分を慎重にカットしてゆきます。

命にかかわるので、スタンドの折りたたみ部分や、ギアチェンジペダルのクリアランスはある程度余裕をもって確保しましょう。

巣穴や傷は、プラサフの上からパテで埋めて整えます。

そのうえでベースカラーを塗布します。

塗り進んでゆく過程で、スポンサーロゴ等のマスキングデータを用意します。

カッティングマシーンで切り出して、微妙なサイズ感を確かめつつ、調整を繰り返します。

ロゴを塗装し終わったら、クリアを厚塗りして段差を埋めてゆきます。

15分ぐらいのインターバルを置きながら最低でも5回ぐらいはクリアを吹きます。

ステッカーを作って貼るほうが簡単だし間違いも少ないのですが、塗装だと段がなくなり、仕上がりが段違いに綺麗になります。

真っ直ぐではなく、わざと少し尻下がりに作ってあります。

逆に微かに顎が上がっているかの様な、押しの強い感じを狙ってデザインしました。

今回はZX-10R様ですが、取り付け位置を替えれば、別な車種への転用も可能でしょう。

後端は伸びており、リアタイヤに被る様に作っています。

長く水平に見せることで、バイクのカウルデザイン全体を落ち着けてくれる効果があります。

いつものように、ちょっと遊びのワンポイントを入れておしまいです。

アンダーカウルは、大きくて湾曲した長い面が必要なので、ゼロから作るには相当難しい部類だと個人的には思っています。

ゼロから作るなどの無理をせず、既製品や純正カウルをカットするなどして型の精度を上げつつ、好きなように変更を掛けると上手く作れると思います。

皆さんも、是非チャレンジしてみてください。