カウルフィッティング加工

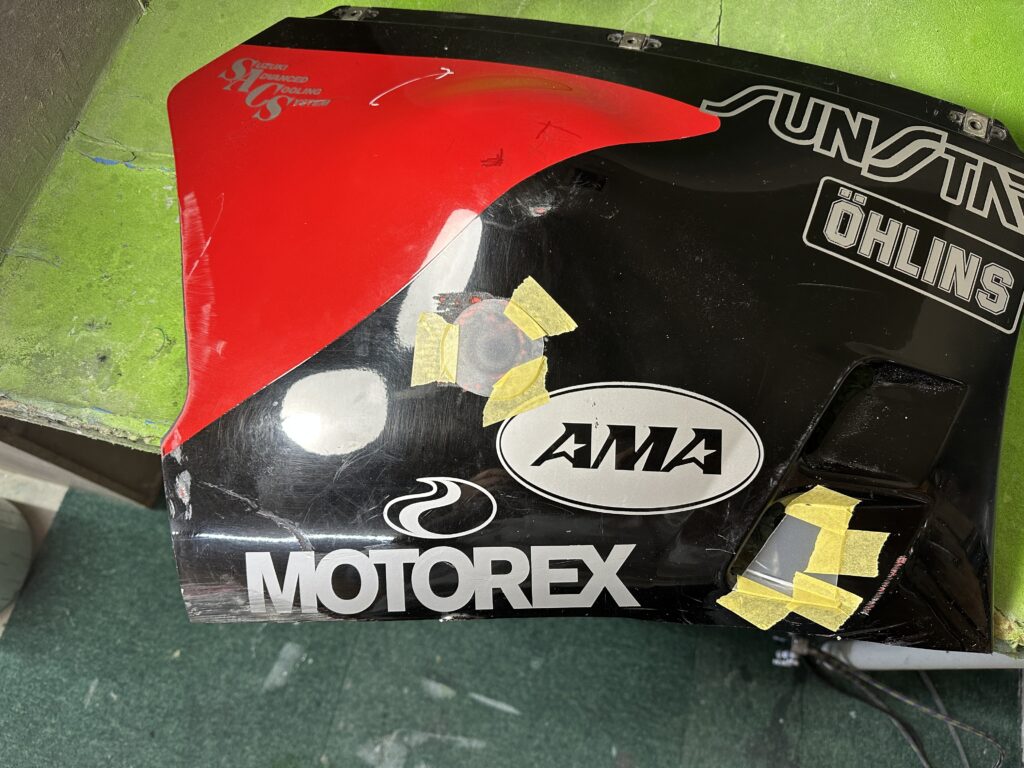

現代リッターSSは馬力もさることながら発熱も桁違い。冷却装置もかなり大掛かりになっています。

ラジエーター幅は、レトロカウルフィットで必ずと言っていい程ぶつかる壁。

案の定ぶつかるのでカウル側で対応します。

車両側を一切傷つけないのが私のポリシーです。

何度も付けたり外したりしながら、どこが干渉しているのかを見極めます。

カウルの逃げは結局大きく周囲を膨らませて対応します。

大きめに削除して、調子を合わせてゆきます。

接触部分を切削するのもそうですが、もともとカウルにある「ヘソ」だって必要無くなります。

そんな時に活躍するのがホールソーです。

鉄鋼用のホールソーは柔らかいABS樹脂をカンナの様に綺麗に削り取ってくれます。

大まかにホールソーで穴を開けたら、電動ソーでサクサクカットします。

徐々に位置が出てきました。

フレームとのフィッティングもかなり攻めてみます。

「ピタリとマッチするのが当たり前」なのがワンオフの世界です。

カウル加工の前に前面・裏面両方をしっかり足付けしておきます。

必要なヘソを除去し、必要なヘソを作る必要もあります。

ホールソーは綺麗にカウルを切り取れるので、そんなカウルの端材だって再利用します。

埋めるところは、ファイバーパテで埋めます。

マフラーの熱でとろけてしまっているところもついでに補修します。

きっと後から交換したマフラーによって、エキパイがカウルに近づいてしまったんでしょう。

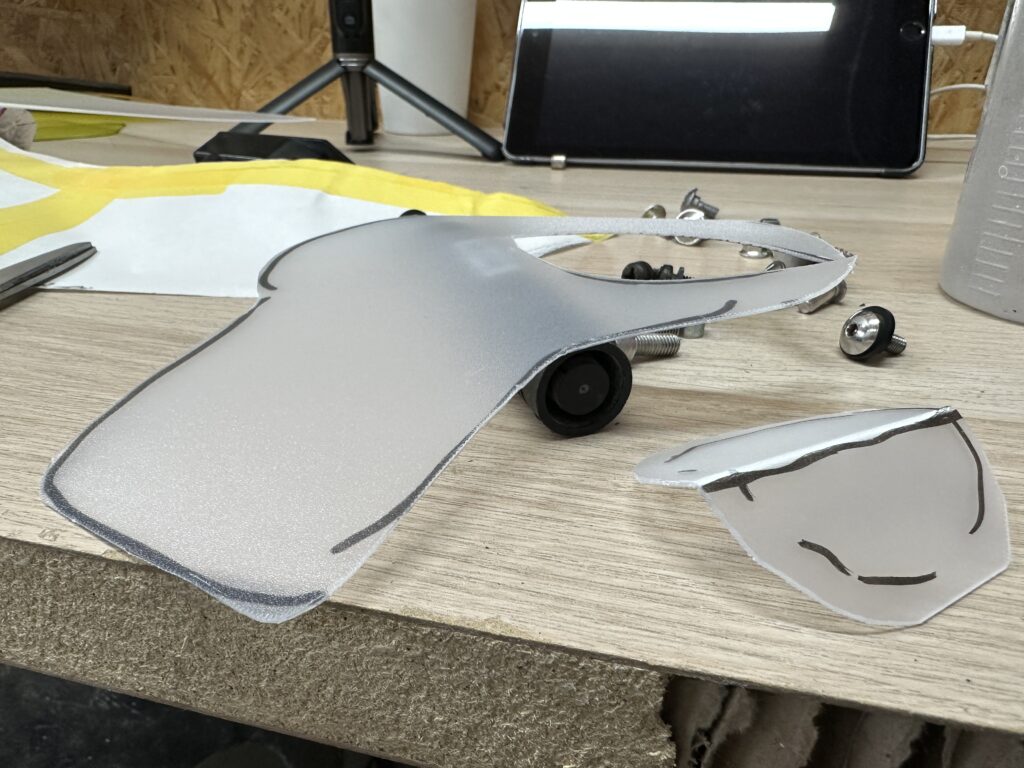

PP板は慣れてくると様々な形に変形させることが出来ます。

先が曲っているペンチなどを使うと、面白いくらい簡単に癖を付けることが出来ます。

今回は、新しいヘソの壁を作ってみます。

缶詰を缶切りで開ける時の要領で、ペンチを使って巾木の様に切り出したPP板を丸めてゆきます。

ホールソーで開けた穴に対してセットしてゆきます。

車両に対する角度も必要なので垂直に付ければ良いという訳ではありません。

何度も何度も付けたり外したりしながら、ミリ単位で正確な位置を決めてゆきます。

PP板同士の重なり部分すらゼロにするためにカットを繰り返し形や位置、角度が決定です。

これをホットボンドでガッチリ固定したら簡易型は完成です。

すべての加工部分で行います。