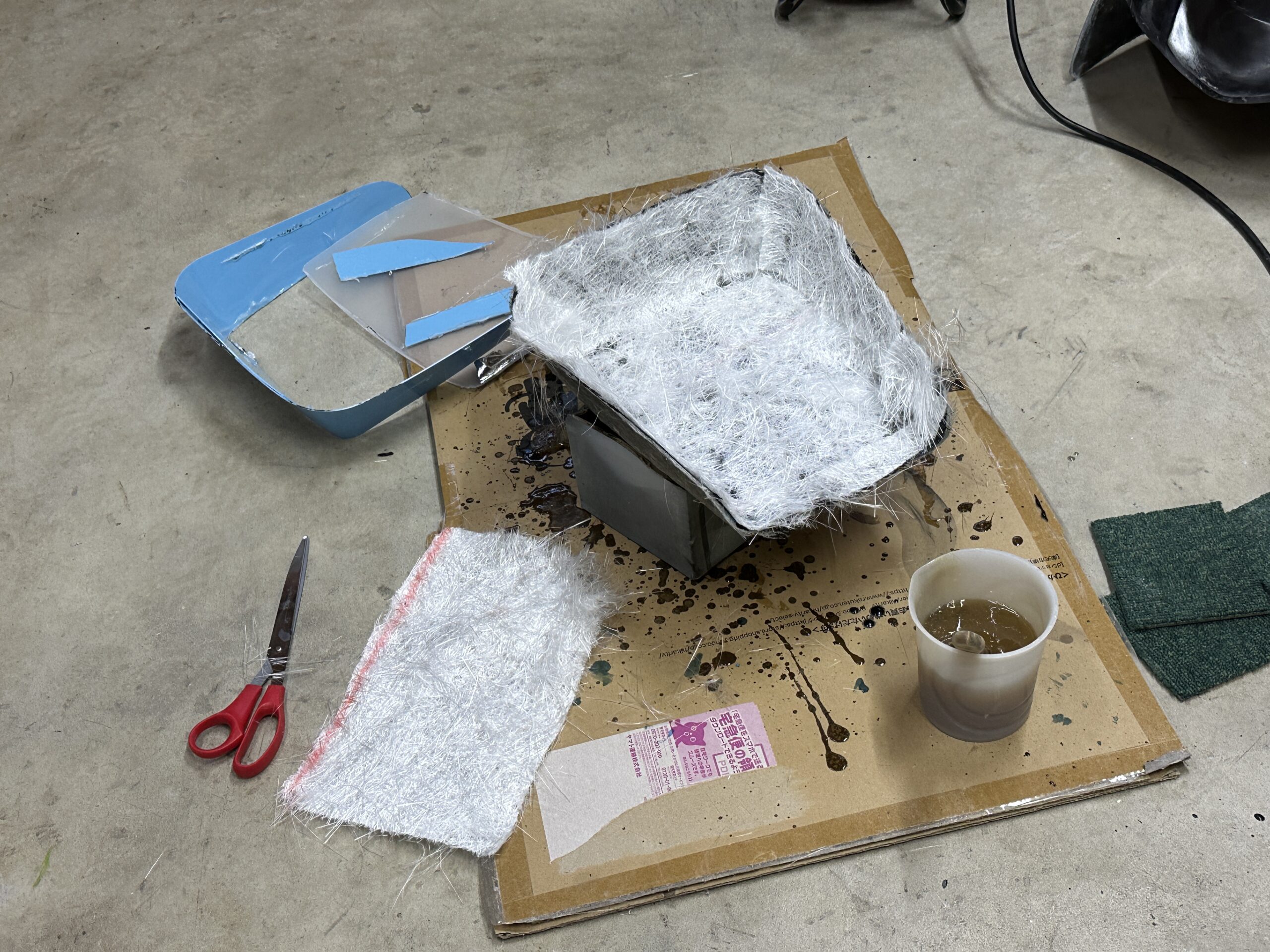

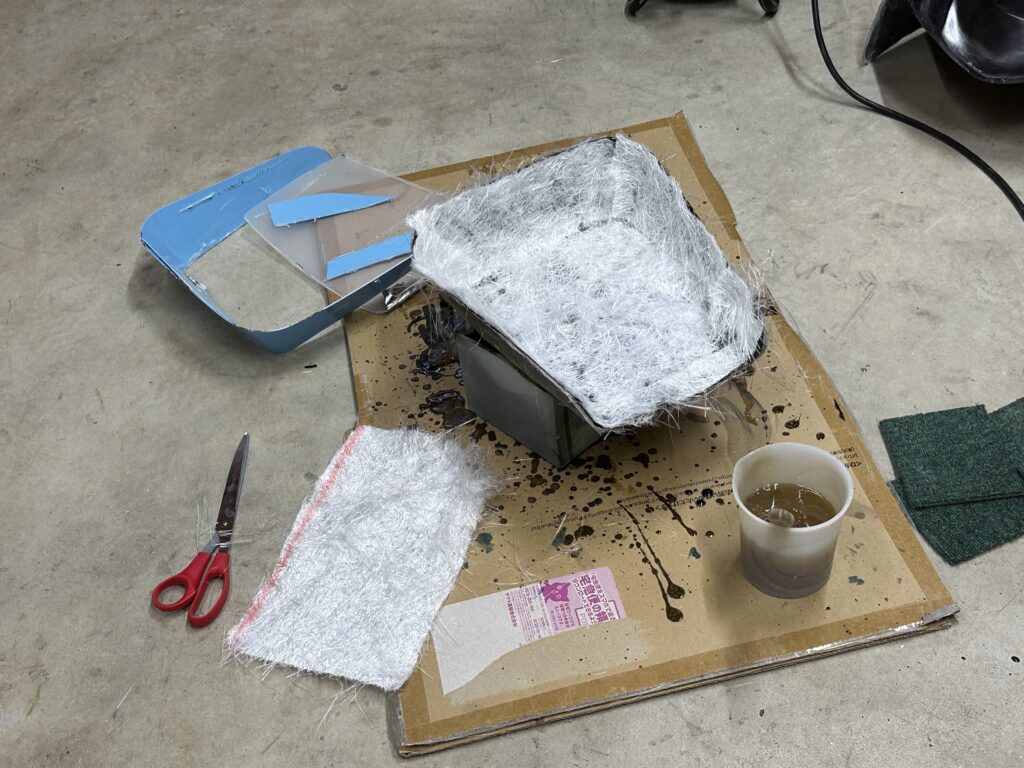

捨て型の作成

捨て型の築層が終わってトリミングしました。

半渇きの時間を狙って、スパッとカッターで一刀両断です。

これを逃して完全硬化してしまいうと、ベルトサンダーで時間を掛けて削るしかなくなり、チクチクの粉まみれ作業を強いられますので、ここを見逃すわけにはいきません(笑)。

カッターでソーセージを切るくらいの手ごたえで、スパスパ切れるのは本当に気持ちいいです。

シイートカバーの型が完全硬化するのを待つまで、シートカウルも弄ります。

奇妙奇天烈な形になりましたが、やればなんとかなるもんです。

細かい造形はまだまだ手を入れる必要があります。

面出しは、恐らく地獄のような作業になるでしょう(出るのか?)。

真っ直ぐなところが一つもないので、パテヘラ一つでの一発整形は期待薄。

目視と指の腹のセンサーを頼りに、何度も何度も繰り返しやるしかありません。

製品化する場合は、一回マスター化してから、左右分割組み立て機能付きのカウルを二つ作る必要があります。

とんでもなく手間がかかりそうですが、ここまで細かい作業&テクニックてんこ盛りなのは初めてなので、逆に総合芸術作品としての面白さを感じます(やけくそ)。

そんなことを言っているうちに固まりました。

大分熱を持ってしまっているので、歪んじゃいました。

まだ何もしてないのに、PP板と本体が少し離れてしまい隙間が出来ています。

硬化剤が多すぎたのか熱収縮が起こったようですが、捨て型なのでどうでも良いです。

PP板を手でむしり取ったら、型を磨きもせずにそのまま離型剤を塗って築層を始めます。

マスターを作る為のドナーなので、大加工する前提です。

その躯体として大まかな形があればよい物だから、これで良し。

築層もアッサリ2プライぐらいで辞めときます。

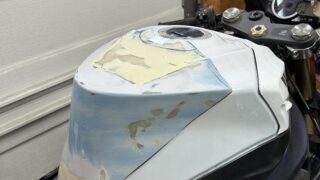

型用モデル作成

単純な形なので簡単に離型しました。

バリも取らずに抜きっぱなしの製品を、シートに乗っけてみます。

かなり完成形に近い形で抜けており、大きく外した感はありません。

しかしよく見ると歪みまくりなので、サイドの面がツライチになっていません。

ハイトは狙い通りでいい感じです。

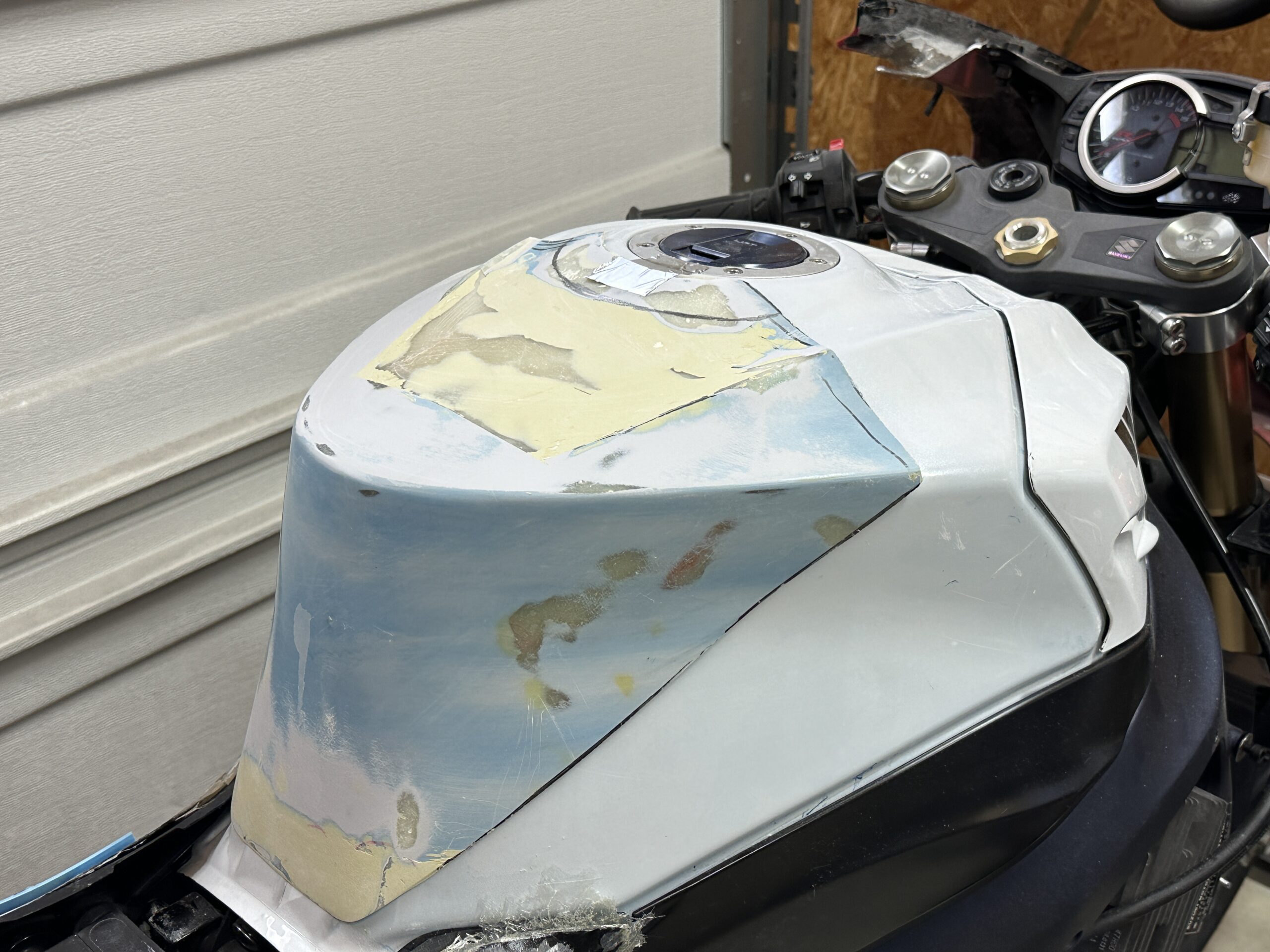

角と言う角を全部ベルトサンダーで飛ばします。

このために、あらかじめ角部分には裏からファイバーパテを盛っておいたので穴が開くことはありません。

外面のツラ合わせは、部分的に一面づつやっていても日が暮れてしまいます。

せっかく車輛があるのですから、アルミテープで養生してからカバーを固定し、車両に取り付けたまま面出ししてしまいます。

ファイバーパテでざっくりと盛ってゆきます。

これをポリパテでなんかやってたら、大変なことになるのでやめましょう。

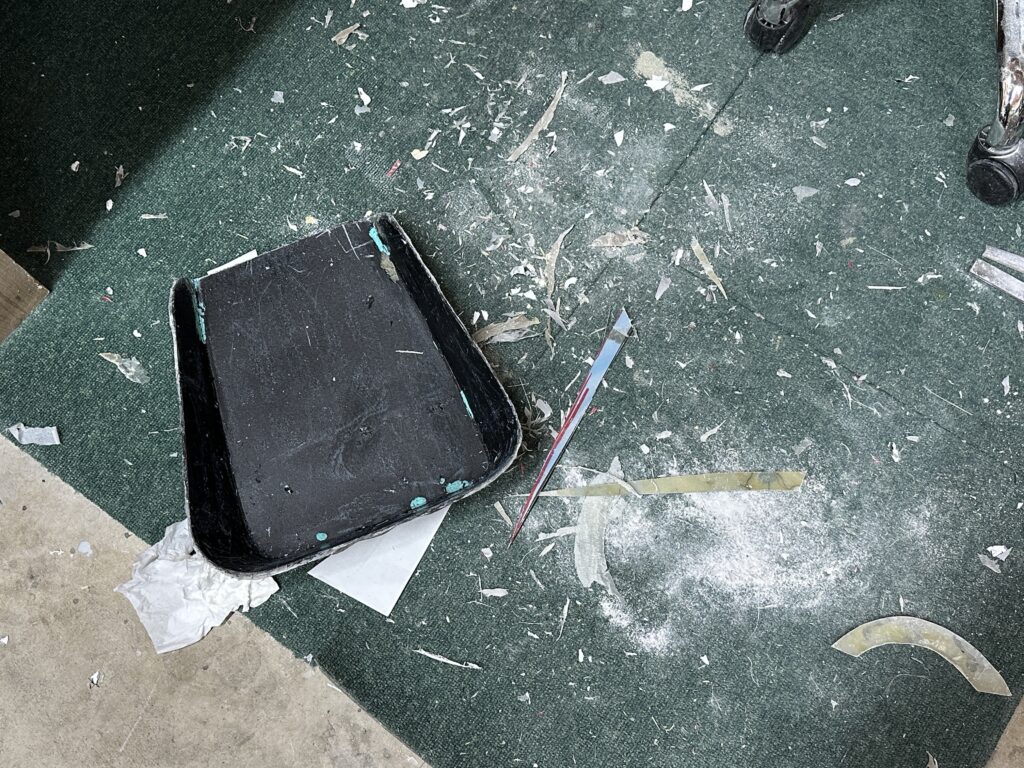

削ったパテ粉が舞いあがり、ガレージに置いてある物が全て真っ白になってしまいます。

悲しいぐらいツラが合わないので派手に盛っています。

目視でもわかるところに関しては、TOPの水たまり上のへこみに対してもケアします。

ファイバーパテと言ってもFRP作業と変わらないので、同じようにゴールデンタイムを狙ってカッターの刃をブスリと入れ切り離しておきます。

完全硬化する前に車両から分離させ、余分なパテも養生と共に撤去です。

完全硬化してからだとさすがに硬くて往生しますので、FRP作業は現場に張り付き、時間経過と共に流れるように作業するのがコツです。