ニコイチの技

ニコイチなんて言うと「禁断の技」「禁忌の所業」などと思われがちですが、外装作りにおいてはそんなことないです(笑)。

多分地球人では、こんなネガティブな事を誰も堂々と解説した事なんて無いんじゃないかと思うので、良い機会(?)ですからご紹介します。

皆さんも是非チャレンジしてみてください(そして私と同じ沼にハマりましょ・・・)。

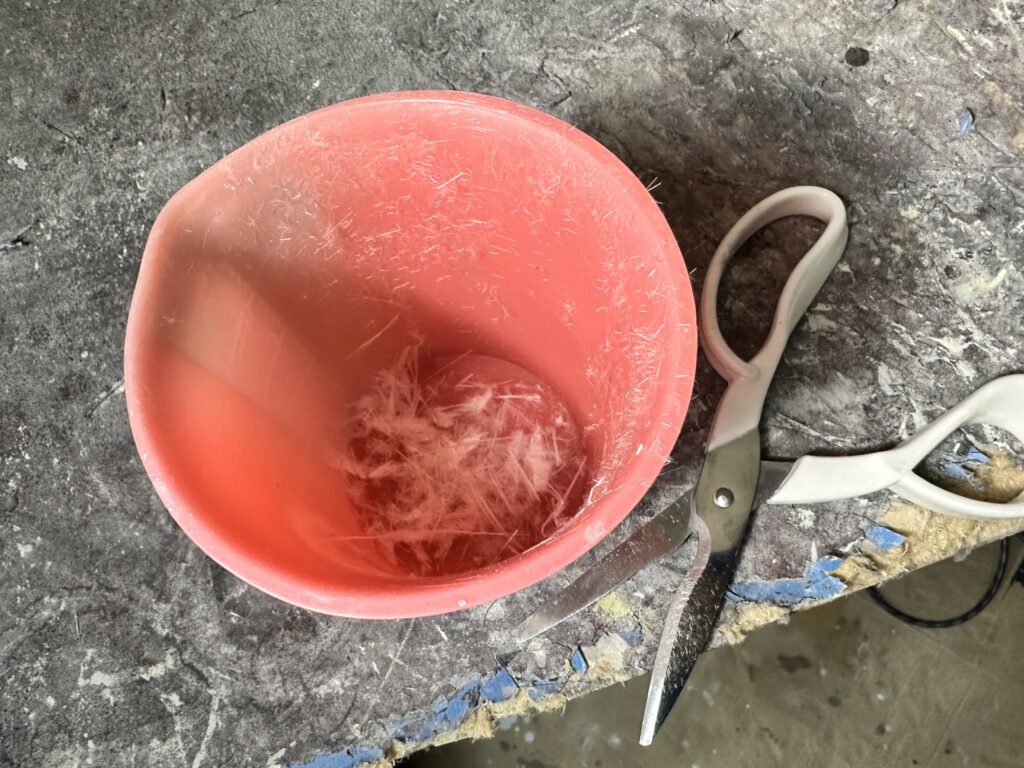

まずはガラスマットを適当にチョキチョキと裁断してゆきます。

当て名が書いてある郵送物を捨てる前に、ハサミで裁断するような感じです。

ガラスマットを無作法に一かけらだけムシって、それを切り刻んで「白いふりかけ」を作ります。

あんまり繊維が長いと、混ぜた時に絡むようになるし、なにせパテを塗りずらくなるので注意します。

よく、職人さんが手袋もマスクもしないでFRP仕事やっている動画とかありますが、決して「慣れる」とかの問題ではありませんので、絶対に防塵マスクをしてください。

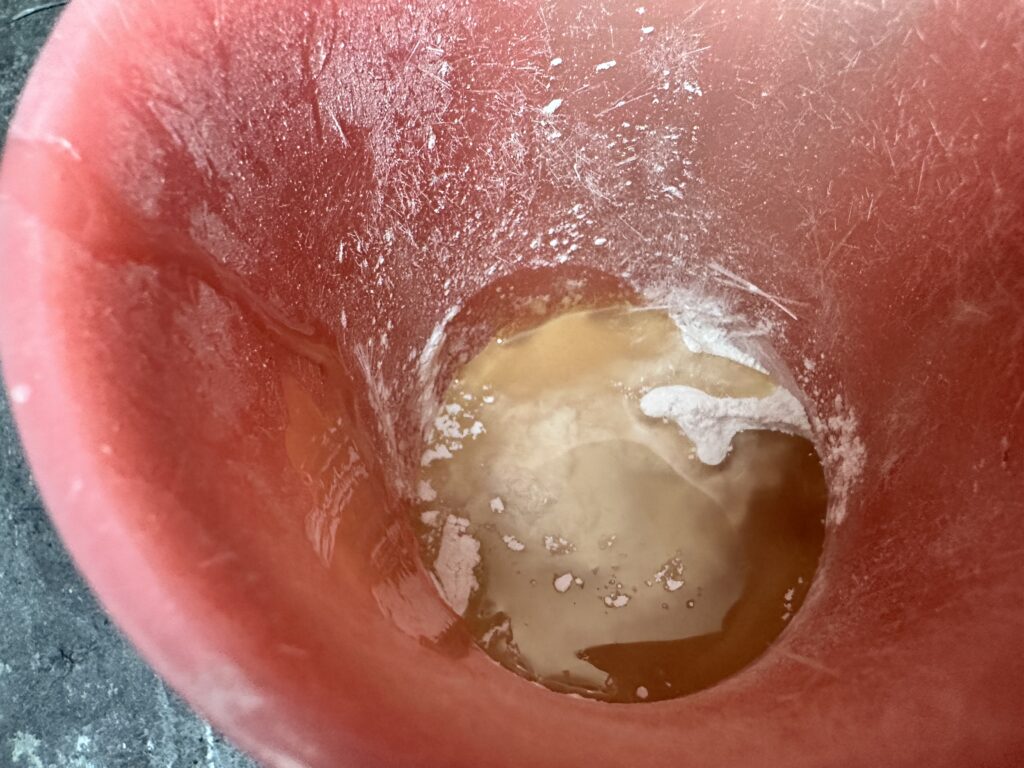

次に片栗粉の様な白い粉「タルク」を必要量混ぜます。これはFRPを粉状にしたものです。

パテを沢山作りたい時は、それに合わせて「白いふりかけ」も増やしてください。

この粉は片栗粉そのものと行って良い触り心地ですが、触ると手が傷だらけになってしまうほど攻撃性の強い小さなガラスの針です。

数万本のカッターの針山に素手で手を突っ込んでるのと同じですから、絶対に手袋をしましょう。

決して素手で触ったり、その手で目を痒いたりしたらいけません。当然くしゃみもダメ。

私は100均で買った透明な米櫃にタルクを全部移し替え、そこから計量カップで少量すくってます。

このコンビは最強のコスパですのでお勧めです。

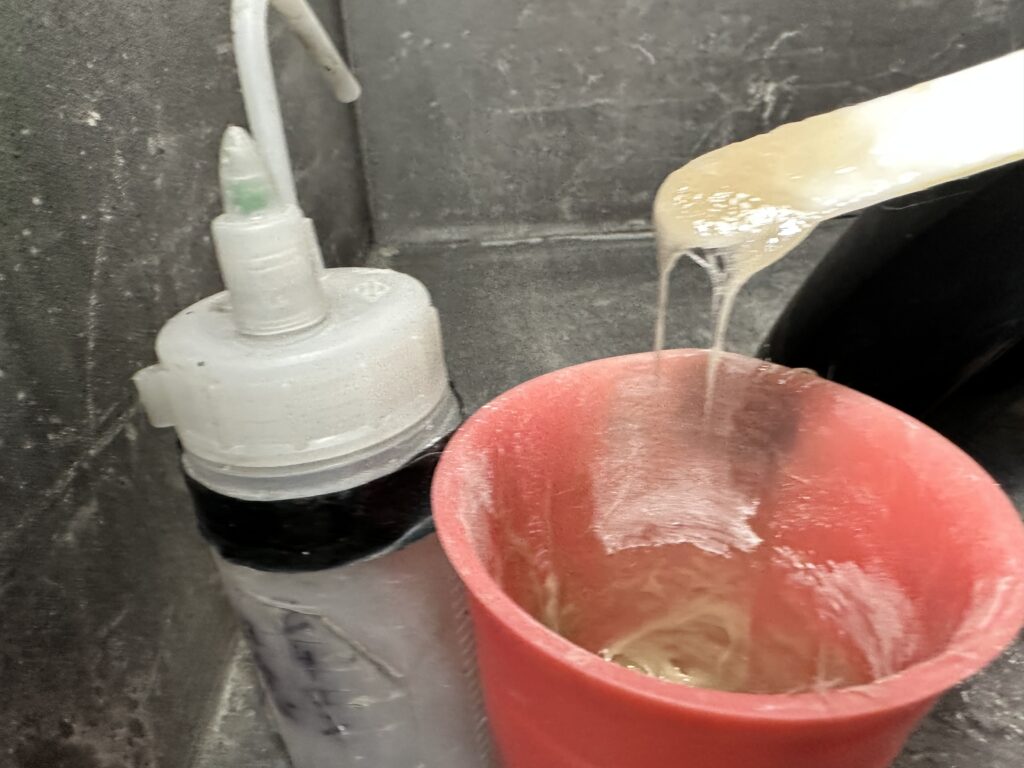

さて、両方が入っている容器の中に、一気にではなく、少しずつFRP樹脂を混ぜ合わせます。

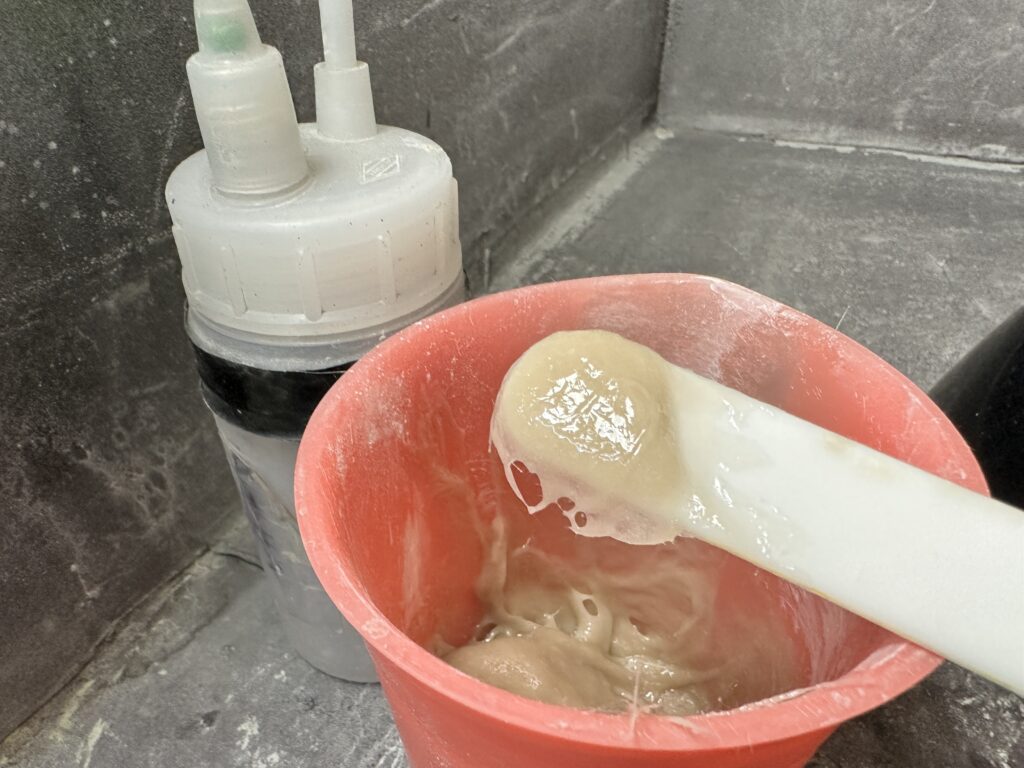

あまり多く混ぜるとシャバシャバになってしまい、パテが流れて(動いて)しまうので、水あめ状くらいになるぐらいまで上手く調整します。

FRP樹脂の硬化剤も忘れずに加えます。

硬化剤は基本的にパテ総量の1~2%ですが、寒い季節なら増やし、暑いときはその逆です。

樹脂を混ぜた時点でバッチリの粘度でも、硬化剤も液体なので足すと更に緩くなりますから、その辺を予測して液体関係は調整です。

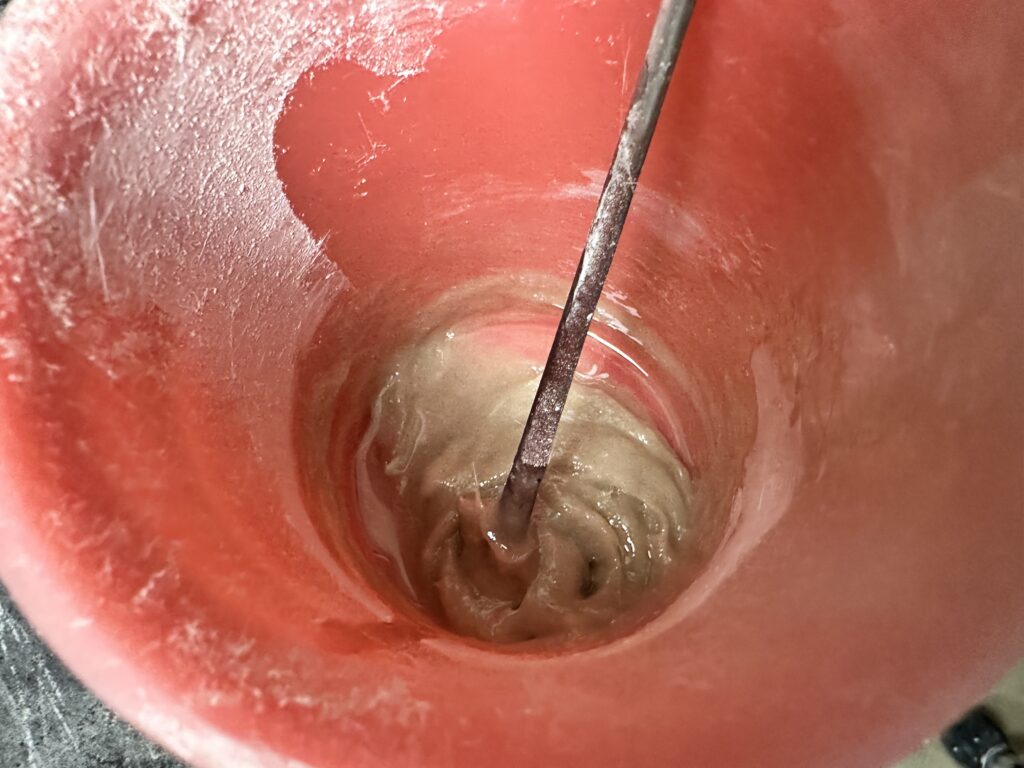

ヘラやスティックでかき混ぜながら、手ごたえが狙った粘度になったら完成です。

ヘラは何度もアセトンで洗うので、樹脂製の物よりも、少し丈夫な金属製の物の方が適しています。

私は100均で売っていたマドラーを使ってます。

硬化剤を一度入れてしまったら反応が始まるので、素早く対象物に塗布しましょう。

このように、ファイバーパテは作ります。

これは、FRPを貼るのと同じ樹脂と硬化剤があれば、だれでも簡単に作れます。

ガラス繊維の混ぜる量で柔軟性を出したり接着力を高めたりできますし、樹脂の量にて調整できる粘度なども魅力的で、これを覚えるとFRP工作の可能性が一気に広がります。

繊維を少し入れると繊維が絡み、ヘラでかき混ぜてもどっしりと重くなります。

その代わり、しっかりと対象との結合力が保てます。

タルクのみだと、硬化後は硬くなるものの、瞬間的な衝撃への耐久性は非常に弱く、強くぶつけるとパキッと割れてしまう事があります。

調合には、写真の様なシリコン製のカップがあると、アセトンで洗って何度でも使えるので経済的です。

パテで結合する対象は、何の素材であれ一度荒く足付けしてから、アセトンでふき取るのが基本なので、FRP作業をするならばアセトンは頻繁に使います(一応発がん性は無いとされている)。

ニコイチは、裏表両方からパテを塗るのが基本です。

裏だけファイバーパテでガチガチにしておいて、表はポリパテで済ますと、塗装が終わって乾燥し出したころに、高確率でクラックが入ってしまいます。

収縮差もあるし、物性的にも両社は非常に相性が悪いようです。

よって、表裏共にファイバーパテで固定した場合においてのみ、化粧として最後にポリパテを使用するのがベストです。

と言う事で・・・・・裏から出したファイバーパテ部分が硬化しているのを確認して足付けします。

この状態だけを見ると、ポリパテで仕上げたくなっちゃうんですけどね・・・。

嘘だと思ったらやって見るといいです。

絶対失敗しますから。

はい、今度は表からもファイバーパテを薄く塗りました。

完全硬化を待つ間は、動かしてはいけません。

硬化には熱も必要なので、ヒーターの側においてあげると、硬化がより早く進みます。

継ぎ足したフェンダーの表面には、結構な段差が出来てしまいました。

段差を崩すようにベルトサンダーで完全に破壊しながら、しっかりと足付けします。

足付け後はアセトンでしっかり拭いた後、ファイバーパテを薄く盛ってゆきます。

接合面は常に表面をガリガリに荒らし、しっかりパテに掴ませる事。

荒らすことで表面積が倍増し、よりパテがグリップしてくれるようになります。

このように表裏でファイバーパテを使うと、硬化後は石の様に硬くなり、お互か無くなります。

ABS樹脂とFRPを繋ぐ事も可能ですが、硬化後の物性を考えれば、曲がったりするところにはあまり向いないと言えるでしょう。

デザインを整える

ファイバーパテが固まったらようやく面出しします。

あまり追い込み過ぎて削りすぎない様に、慎重に行きましょう。

最後はポリパテが化粧してくれるので、そんなにムキになって追い込む必要もありません。

荒面出しはこのぐらいで辞めておいてOKです。

十分足付けされているし、動くことはもうありません。

あとはポリパテに任せます。

ファイバーパテは恐ろしく硬いうえ、結局FRPなので削り粉の攻撃力がハンパないです。

よって、手で削るのではなく、ハンドポリッシャーを使います。

サイドの繋がりは、元のフェンダーラインを生かして延長しましたが、継ぎ足しカーボン部分は、結構角度を寝かせています。

タイヤかぶりを多めにして、フェンダーのカットラインを下向きに変更するためです。

最近のバイクは、このフェンダーラインがナナメ上を向いていて格好悪いと思うんですが、流行っているんだろうか?それとも自分の価値観が古いんだろうか?

サイドは少しだけ抉って鋭く繋がる一方で、先端は逆に丸めます。

農機具のクワのような形がユニークで、ありそうでない感じです。

ポリパテまで来たら面出ししてオシマイ!もうここまで来たら簡単(ウソ)ですね。

面出しにはサンディングブロックを使いますが、これも用途に合わせて様々な物を使い分けます。

共通しているのは、結構硬くて動かないって事。

良くハードスポンジのコンパウンド用ブロックをサンディングにも使っている人が居ますが、それじゃ何時までたっても面は出ません(断言)。

私は板金屋さんの真似をして、長短や大きさも様々なブロックを都度作成し、ストックしています。

正に必要は発明の母ですね。

フェンダートップの部分は帯の様に残しますので、予めマスキングしておきます。

逆にそれ以外の部分は、全部黒く染めてしまいましょう。

塗装でグラデーションも良いのですが、今回はキパっと見切りで行きましょうかねえ。