ワンオフアッパーカウル 割り型離型

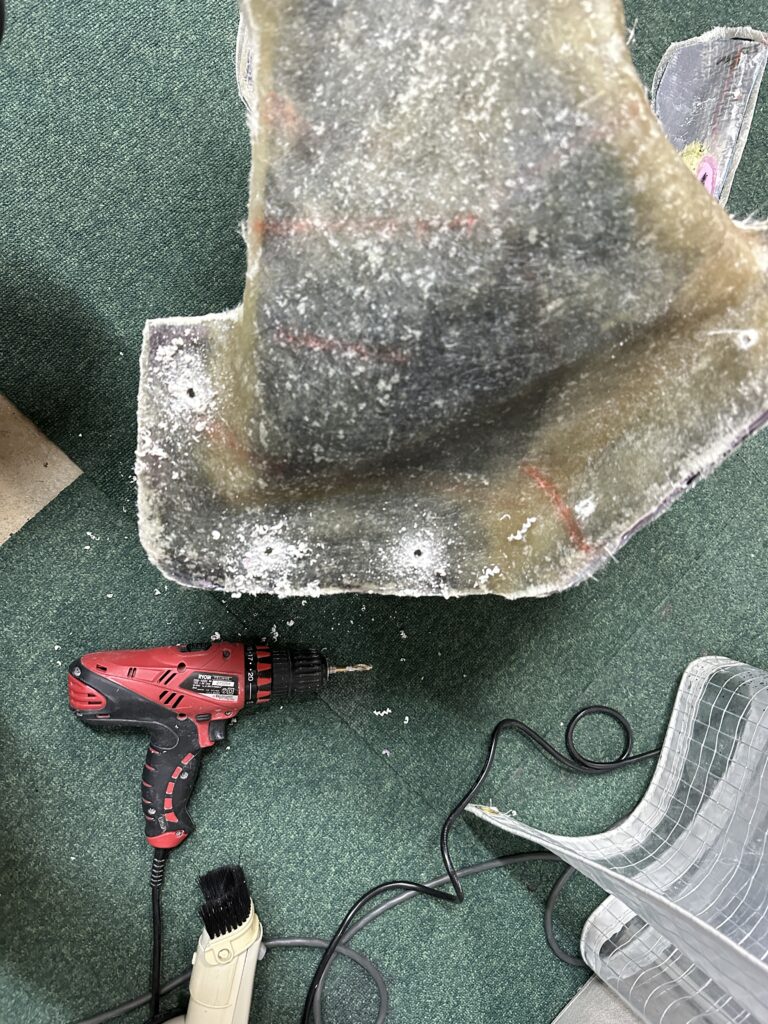

割り型が出来上がったら、色々やる前に、この形のまま6mmドリルで幾つか穴を開けてゆきます。

これは割ったパーツ同士をボルトで締めあげる際に、本来の形からズレてしまわないように固定できるようにしておく為です。

ここがズレてしまうと、カウルもズレてしまうので、慎重に穴を開けます。

最初は大雑把にバリをカットしていましたが、それは怪我をしないようにする為であって、型を離型するための作業ではありません。

ゲルは筆塗りだから少し内側に巻き込んで固まっていたりするし、ファイバーパテだってそうです。

これを全部撤去しないと、マスターをガッチリと掴んで離してくれません。

まずは電動ソーを使って「限界ギリギリ」を狙ってカッティングします。

そのままマスターモデルごとカットしてやしないか?!と思えるほどにギリギリです。

お次は、そのギリギリカットから更にベルトサンダーで追い込み、マスターモデルがちょっと削れちゃったかも?!と言うころまで削ります。

つまり、完全に型のカジリをや巻き込みを無くすには、±0ではない、僅かにマイナスを狙います。

型は築層しまくったおかげで頑丈に出来ており、厚みが5mm以上もあるので、ちょっとベルトサンダーを当てがったぐらいではビクともしませんので、グイグイ削ります。

こうすることで、型はアッサリと抜けます(本当です)。

良く、脱型の苦労を切々と訴える人が居るのですが、それはそいつがヘタだからです(笑)。

ちゃんとルールを守って手順を踏めば、だれでも簡単に脱型できます。

もう一回言います。下手なんですよ、その人。

しっかりと時間を掛けてバリを取って、ルール通りに削り込めば、マイナスドライバーをプスリと境界線に刺し、ほんのちょっと力を掛けるだけで「パリパリ」と音を立て、パカンと型が離れます。

ホント、気持ちいいったらないです。

地道な下準備をたっぷりやってから作業に臨めば、何のドラマも訪れず、一瞬で離型は終わります。

これは型の離型だけでなく、製品の離型でも同じことが言えます。

色がブルーの離型剤は、その姿通り「ブルー」と呼ばれることもありますが、巷では「ポン抜き」などと言うカワイイ名前で呼ばれています。

それはポンと簡単に抜けるからだそうですが、本当にその通りだと思います。

良くいろんなサイトに、最初はワックスを最低10回以上かけて、それから離型剤を塗るなどと書いてますが、そんなことはしなくても簡単に作業できるので私はしません。

ブルーを3回塗りしてよく乾燥させ、ゲルコートを行っています。

それだけで、ちゃんと綺麗に離型できます。

もともと弱かった、材質の違うパーツ同士の接合部分が活断層の様に割れてしまいましたが、あまり力は掛けていません。

このクラックは、製品を作る時にはガラスマット一枚で貼るので問題は起こりませんし、必要とあらばクロスさせて貼る事で一定方向への強度を強くしたり、ガラスクロスで補強することで柔軟性を出すこともあります。

よくマスターモデルを「再利用できるのに・・・・」と惜しむ声を聴きますが、それは間違いです。

マスターモデルは形を維持する事のみに絞って作られており、種類の違う材料同士が無理やり固定され、スムーシングされているだけだと思って下さい。

それが証拠に、裏を見るとデコボコとまあ酷い事になっており、まるで違法建築物の様です。

それゆえに、力が掛かるとヘンなところから崩壊します。

加工や修正をパテで繰り返すうちに、とんでもない重さにもなっていますで、マスターモデルは型が取れた時点で細かく裁断し、廃棄します。

数カ月に渡って向き合って来たマスターだけに、感慨もひとしおですがお別れです。

さよなら。ありがとうね。

アッパーカウル メス型完成!

ちょっとセンチメンタルな気分になりましたが、かくして4分割型は完成しました。

魚を開くように並べて見ると、このような構成になっています。

これが全部合体すると、ヘッドライト部分を底にして、花瓶の様に自立する構造です。

これはマット貼り込み時の作業性を考えての結果です。

仕切り板が脚のように機能して、重たい型を支えてくれます。

ヘッド部分には傷もなく、綺麗に抜けました。

鋭角なエアダクトや、ミラーホールなどは良く簡単に抜けたな・・・・と思うかもしれませんが、あらかじめエッジを丸めておいた為、苦労しませんでした。

スクリーンのエアホールも埋めて作成したので、製品作成時には微調整が可能です。

ライト周りも綺麗に抜けました。

ねんどを使ってあらかじめ、巻き込みそうな淵の部分を殺しておいたのが功を奏しました。

隙間を埋めたねんどはこのように型に残っていますが、これは紙ねんどではなく「油ねんど」です。

一緒にお風呂に入って、熱いシャワーをかけながら古い歯ブラシなどでゴシゴシしてあげれば、あっという間に綺麗になります。

撤去のことまで考えての油ねんどだったのです。

型の内側が、離型剤でガビガビになっているのは、離型剤の青くて薄い膜が残っている為で、これもねんど同様に、熱いシャワーをかければ、あっという間に溶けて流れて行きます。

型が出来たら服を脱ぎ、一緒にお風呂に入るのはもはや儀式です(笑)。

お湯を掛けて綺麗にしたのがこちらです。

気分的に内側にワックスを掛けたくなるのも分からなくもないですが、私はやりません。

代わりに離型剤のみを重ね塗りするのですが、ワックスを掛けてしまうと離型剤すら弾いてしまうので、それを嫌っての事です。

人によっては、弾いても気にせず塗りまくって層を完成させろと言ってますが、それにも反対です。

なぜなら、それをやると離型剤がムラになり、表面がボコボコになるからです。

そのボコボコは、そのまま型の表面に写し取られてしまい、ボコボコの型が出来ます。

マスターをいくら美しく仕上げても、最後の最後にそんなことをしたら台無しです。

型の精度を更に高める為にも、私は従来の方法を採りません。

残ねんどはお風呂で落とします。

しっかりと残っている粘土をヘラで取り去り、残りはブラシで掻き出します。

型のエッジにはこのように欠けてしまう所もあります。

パテ埋めしても剥がれてくるのでこのままにしておき、製品を作る際は、あぶらねんどで埋めて作業します。

黒ゲルを後からパテ代わりに乗っけても剥がれてきますので、素直に諦めます。

逆にバリが残ってしまう事もあるので、その際は手作業で落としてやります。

FRP切磋には、目の細かい金属用棒ヤスリが丁度良く、仕上がりも綺麗に出来ますのでオススメです。

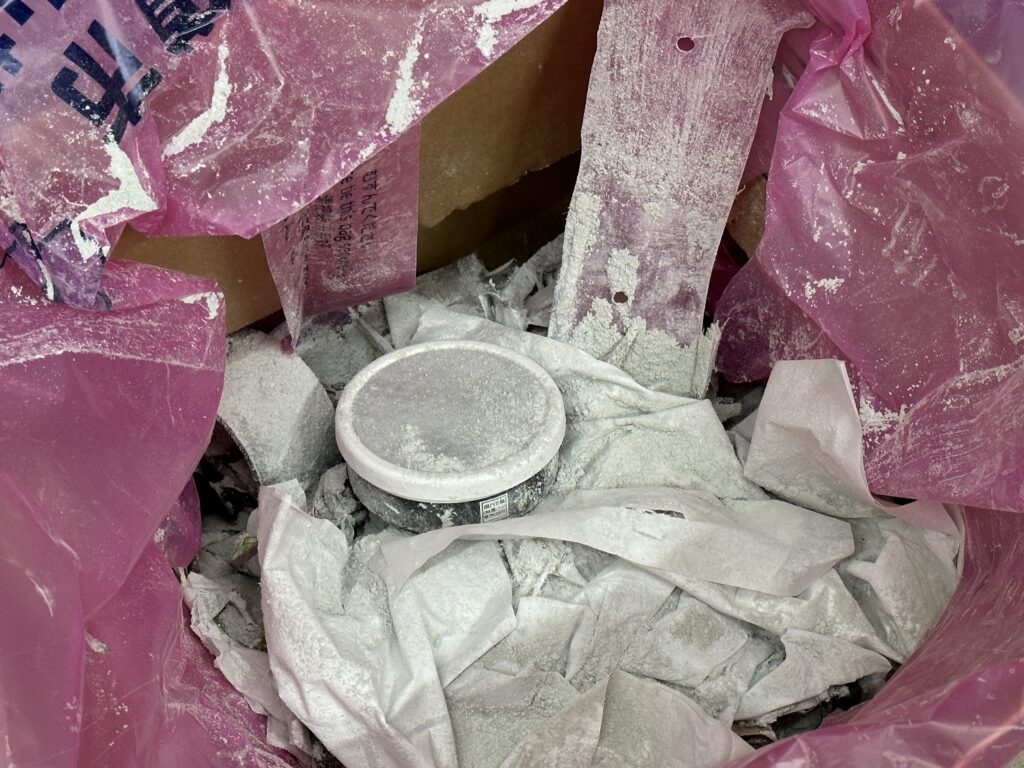

いつものように簡単に書きましたが、型の削りは超大変です。

この写真ですべてを察していただけると幸いです。